Author: Гуль В.Е. Кулезнев В.Н.

Tags: химия химия высокомолекулярных соединений полимеры учебник для вузов

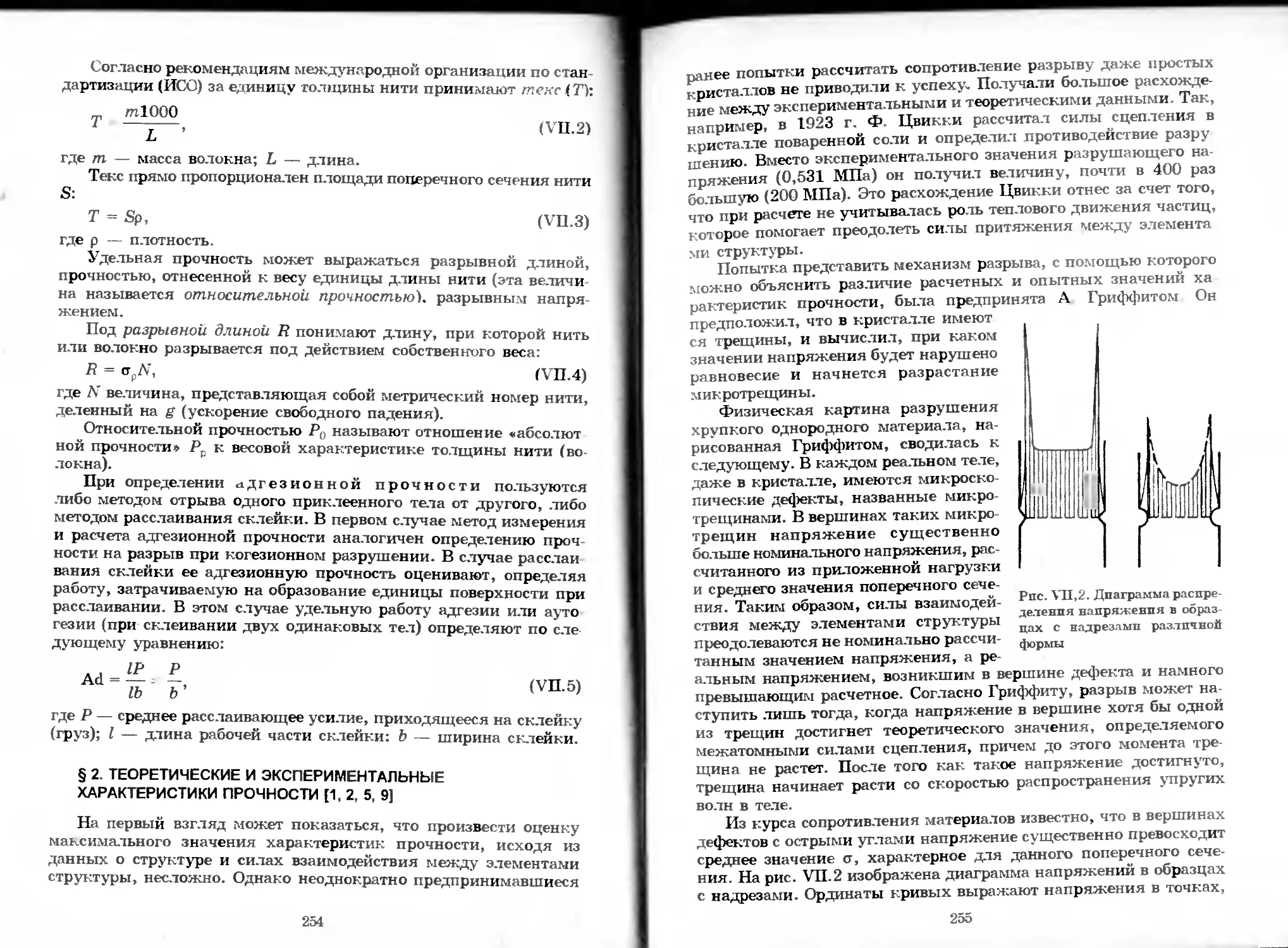

ISBN: 5—8704—020—7

Year: 1994

Text

В. Е. Г ль

В. II. В улезнев

СТРУКТУРА

И МЕХАНИЧЕСКИЕ

СВОЙСТВА

ПОЛИМ РОВ

В.Е. Гуль

В.Н. Кулезнев

СТРУКТУРА

И МЕХАНИЧЕСКИЕ

СВОЙСТВА

ПОЛИМЕРОВ

Издание 4-е

переработанное и дополненное

Рекомендовано

Государственным

комитетом Российской

Федерации по высшему образованию

Москва

Издательство “Лабиринт” 1994

К зак 1630

ББК 24.7

УДК^И 68

Рецензент: проф. В.П. Шибаев (химический факультет Московского

государственного университета им. М.В. Ломоносова)

Гуль В.Е., Кулезнев В.Н.

Г94 Структура и механические свойства полимеров: Учеб, для

хим.-технолог. вузов. — 4-е изд., перераб. и доп. — М.:

Издательство «Лабиринт», 1994. — 367 с.: ил.

ISBN 5—8704—020—7

В книге в сравнительно небольшом объеме изложены современные

представлении о структуре и механических свойствах полимеров. Впервые

уделено внимание современным представлениям о влиинни иа прочность тех

изменений структуры и релаксационных свойств, которые протекают

с начала деформирования до разделения полимерного тела иа части. Учтена

все возрастающая роль смесей полимеров. Излагаются современные

представления об агрегатных, физических н фазовых состояниях, рассматри-

ваются термодинамика и кинетика высокоэластической деформации. Для

стимулирования самостоятельной работы студентов в каждой главе

приведены вопросы, часть которых может быть темой для написания

реферата или небольшой деловой игры. 4-е издание (3-е вышло в 1979 г.)

значительно дополнено н переработано авторами

ISBN 5—8704—020—7

© В.Е. Гуль, В.Н. Кулезнев, 1994

ПРЕДИСЛОВИЕ

Предлагая вниманию читателей четвертое издание настоящей

книги, следует отметить, что опыт, накопленный в науке о поли

мерах и в ее преподавании в вузах за период, прошедший с момен-

та первого издания в 1966 г., позволяет считать отбор материала

в основном оправдавшим себя. Работая над переизданием, авторы

ставили задачу не увеличения объема излагаемого материала, а

дальнейшего устранения всего лишнего, деталей, без которых на

первых Порах может обойтись молодой специалист, с тем чтобы в

конце концов помочь ему глубже понять основы науки о механи-

ческих свойствах полимеров. Поэтому в новое издание учебника

не в тючены разделы о влиянии разного рода ингредиентов, в том

числе наполнителей и пластификаторов, на свойства полимеров.

Вместе с тем принято во внимание, что понятие «полимерной

основы» для создания композитов в настоящее время расширено

и включает не только собственно полимеры, но и их смеси. Это

послужило основанием для включения в книгу главы «Смеси

полимеров».

Для более цельного представления о проблеме прочности поли

мегав главы о прочности и об утомлении объединены в одну

главу. В нее включены также современные представления о роли

тех изменений структуры и релаксационных свойств (с начала

нагружения до момента разделения тела на части), которые влй-

яютва прочность полимеров.

Для стимулирования самостоятельной подготовки студентов в

конце каждой главы приведены вопросы как связанные с вычис-

лениями конкретного характера, так и являющиеся темой для

написания реферата или для небольшой «деловой игры», когда

тавное — это даже не точность ответа сама по себе, а ход рассуж-

дении, поиск ответа с привлечением материала других глав.

Учебник призван оказать существенную помощь инженерно-

техническим работникам различных отраслей, связанных с пере-

работкой и применением полимеров, как в их повседневной про-

изводственной деятельности, так и при повышении квалификации.

При работе над рукописью авторы с благодарностью учли кри-

тические замечания и полезные советы со стороны профессоров

В.П. Шибаева, Ю.К. Годовского и В.Г. Куличихина.

Подготовка материала к четвертому изданию распределилась

следующим образом: В.Е. Гуль — Введение и гл. III. V, УП;

В.Н. Кулезнев — гл. I, П, IV, VI, У1П.

Авторы будут благодарны читателям за критические замеча-

ния и советы, которые помогут в дальнейшей работе над книгой.

Авторы

ВВЕДЕНИЕ

Полимеры в настоящее время относятся к наиболее важным и

перспективным конструкционным материалам, успешно приме-

няемым в различных областях науки и техники. Это обусловило

многообразие предъявляемых к ним требований.

Полимерное вещество, получаемое в результате полимериза-

ции или другого вида химического превращения, не находит, как

правило, непосредственного применения, а используется кат; ком-

понент полимерной композиции

В процессе переработки полимерной композиции в изделия

протекают химические и физические процессы, вследствие чего

формируются те или иные структуры на молекулярном, надмоле-

кулярном или коллоидно-химическом уровне.

Химическое взаимодействие ингредиентов полимерной компо-

зиции сопровождается образованием сшитых, пространственных

структур или разветвленных макромолекул, появлением в цепной

макромолекуле новых атомных групп, образованием лестничных

структур и другими химическими превращениями. В зависимости

от режима охлаждения расплава, наличия центров кристаллооб-

разования, приложенного давления и других факторов формиру

ются соответствующие кристаллические или надмолекулярные

аморфные структуры.

Присутствие в смеси наполнителей, других полимеров (поми-

мо базового), а также ингредиентов, не смешивающихся с поли-

мерной матрицей на молекулярном уровне, обусловливает форми-

рование той или иной коллоидно-химической структуры.

Четко выраженная тенденция увеличения скорости переработ-

ки полимерной композиции в изделия сопровождается увеличени-

ем скорости течения полимерного расплава, повышением уровня

воздействия механических сил на макромолекулы и структурные

образования.

В этих условиях происходит механическое разрушение перера-

батываемой полимерной композиции, что, естественно, сопровож-

дается механо-химическими превращениями, ухудшающими ма-

териал. Таким образом, механическая прочность полимерной

композиции в процессе ее переработки в изделие становится фак-

тором, определяющим граничные условия технологического про-

цесса переработки.

В этой книге, которая посвящена установлению связи структу-

ры полимерного атериала с его механическими свойствами, мы

для краткости под термином «полимер» будем понимать в дей-

ствительности полимерный материал, т.е. исходное сырье, из

которого изготавливают изделия и полуфабрикаты; основным ком-

понентом его является полимер, подвергнутый определенным тер-

момеханическим воздействиям при его получении, но не содержа-

щий, однако, заметного количества каких-либо добавок, т.е. не

являющийся композиционным.

Существование связи между структурой и свойствами полиме-

ров позволяет не только предсказывать те направления, в которых

меняется комплекс механических свойств при изменении струк-

туры, но и получать информацию о структуре, если определены

механические свойства. Такая информация иногда бывает весьма

ценной и количественной. Так, исходя из статистической теории

сетчатых пространственных олимеров, зная модуль пространствен-

ного полимера, можно рассчитать молекулярную массу отрезка

цепи между узлами пространственной сетки. Зная динамический

модуль линейного полимера в области плато высокоэластичности,

можно рассчитать число узлов флуктуационной сетки в полимере;

зная ньютоновскую вязкость расплава полимера, можно рассчи-

тать его среднемассовую молекулярную массу; определяя кинети-

ку кристаллизации, например по изменению динамического моду-

ля расплава, можно, рассчитав показатель степени в уравнении

Колмогорова—Аврами, получить представление о типе кристал-

лических структур, возникающих в данных условиях кристалли-

зации.

Механическое поведение полимера при деформации может быть

описано двояким пособом — с помощью феноменологических за-

конов деформации или с учетом молекулярного механизма явле-

ния.

Так, закон Ньютона — закон феноменологический. Он не учи-

тывает структуры текущей жидкости. Согласно этому закону

tH = -ndy/dt

где т) — вязкость жидкости. Если ц выразить через комплекс

параметров, характеризующих структуру макромолекул и надмо-

лекулярных структур, то мы получили бы закон деформации,

учитывающий молекулярный механизм течения полимеров. Та-

кой закон был бы более сложным, но и более полезным, так как

позволил бы ориентироваться в выборе направления создания мо-

лекулярных и надмолекулярных структур для обеспечения опре-

деленных вязкостных свойств полимера. Молекулярная теория

механических свойств полимеров находится в стадии развития,

здесь достигнуты определенные успехи. Однако многое еще оста-

ется неизученным.

Полимеры применяют для изготовления деталей и конструк-

ций, работающих при самых разных механических воздействиях.

Режимы нагружения часто столь сложны, Что не всегда оказывается

5

f /*- r/tvt Уl/Ut-lUr

n

к

возможным установить количественную, а иногда даже и каче

ственную связь структуры полимера и его свойств и, следовательно, J

поведения его при эксплуатации. Так, работа автопокрышки про-

ходит в условиях напряженного состояния, вызванного давлением

воздуха внутри и деформацией покрышки в области соприкосно-

вения с дорогой, причем деформация является многократной, если

автомобиль находится в движении. Кроме того, возможны удар-

ные воздействия большой мощности при встрече автопокрышки с

препятствием, выступом дороги и т. п.

Анализ работы полимерного изделия, находящегося в сложно- '

напряженном состоянии, возможен в том случае, если разложить (

сложное механическое воздействие на совокупность простых, связь

которых со структурой материала установить легче. В этой книге ,

рассматривается связь структуры с механическими свойствами,

выявляемыми именно при простых механических воздействиях.

Механические свойства могут быть выявлены только в процес-

се деформации. Деформация имеет место всегда при любом меха-

ническом воздействии, при любой оценке механических свойств,

даже если она столь мала, что незаметна на глаз. Учитывая боль-

шую важность деформации при оценке механических свойств

любого, в том числе и полимерного материала, рассмотрим основ-

ные вида деформации.

Растяжение и сжатие. Пусть на стержень длиной Zo действует

сила F. Сила уравновесится появляющимися в образце внутренни- -3

ми напряжениями, возникновение которых есть следствие дефор

мации. Деформация происходит до тех пор, пока внутренние на-C^Jj

пряжения не уравновесят внешнюю силу. Пусть в состоянии (

равновесия образец под действием силы F удлинился до

длины равен М, относительная длина а^относи 42

^удлинение e=AZ/Z0. Относительная длина показывает, во

раз удлинился образец, а относительное удлинение — на |

сколько удлинился образец.

Если So — площадь поперечного сечения стержня, то сила,

. приходящаяся на единицу площади — напряжение, может быть

\ найдена как c=F/S0. Теперь можно записать закон Гука в его

X простейшей форме для одноосного растяже.ия или сжатия: лЛ

Коэффициент пропорциональности Е есть Умодуль материала,

из которого сделан стержень, он называется \модуле.м Юнга и

численно равен напряжению при е = 1. Между кис существует

простая зависимость 6 = 1-1, из которой следует, что 1 = 2 при

в = 1. Ясно, что не всякий материал может удлиниться вдвое, и

поэтому указаннее определение модуля Юнга условно. Иногда

напряжение вообще не пропорционально деформации, эти две

величины могут быть взаимосвязаны более сложным образом|

поэтому в самом общем случае одноосной деформации прибегают

к понятию условно-мгновенного модуля, определяя его как танген?

угла касательной к кривой нагрузка — удлинение в точке кривой^

совпадающей с началом координат (рис. 1).

При увеличении длины стержня уменьшаются его поперечны^

размеры. Это особенно заметно при деформации резинового стер*

жня, когда е велико. Если радиус стержня г0, а изменение его В

процессе деформации Дг, то отношение Дг/г0 зависит от свойств

материала и является его важнейшей механической константой:

е

Рис. 1 Кривая нагрузка —

удлинение н определение

модуля (Е — модуль рас-

тяжения)

1 см. По отношению к

где ц — коэффициент Пуассона.

Легко показать, что если объем стержня при деформации не

меняется, то р = 0,5. В действительности объем при деформации

меняется, особенно у кристаллических и

стеклообразных полимеров, и ц = 0,5

только при малых деформациях ненапол-

ненных резин.

При больших деформациях, которые

очень характерны для полимерных ма-

териалов, возникает вопрос о правомер-

ности оценки относительной деформации

по отношению прироста длины к началь-

ной длине. Действительно, представим

себе образец длиной 1 см, удлиняющий-

ся на 1 см. Очевидно, что относительная

деформация е = Д///0 =1/1 = 1, или 100%.

Теперь длина образца стала 2 см, а дей-

ствующая сила продолжает увеличивать

его длину. Пусть прирост длины снова

исходной длине это тоже составляет 100%. Если же рассчитать, на

сколько удлинился образец в данный промежуток времени по

отношению к предшествующей длине окажется, что деформация

равна 1:2 = 0,5, т.е. всего 50%.

Очевидно, что при больших деформациях прирост деформации |

в данный момент времени должен рассчитываться по отношению

к предшествующей этому моменту времени длине, т.е. как е =

= AZ/Z или, точнее, de = 61/1. Интегрируя последнее выражение, |

получим е = ln(Z/Z0), которое и дает определение истинной относи

тельной деформации в данный момент времени.

При малых деформациях, для которых только и справедлив

закон Гука, величина относительной деформации практически но

зависит от способа выражения, как это видно из приведенных

ниже данных.

Способы выражения относительном деформации

A V<o.................

Af/io- -.............

0,000 0,010 0,100 0,200 0,500 1,000

0,000 0,010 0,091 0,167 0,333 0,500

0,000 0,010 0,095 0,182 0,405 0,693

Деформация сдвига. Схема сдвига показана на рис. 2. Отно-

сительная деформация сдвига при данном значении AZ тем боль

ше, чем меньше зазор между пластинами. Сдвиг на 1 мм слоев,

отстоящих друг от друга на 1 м, не вызовет заметной деформации

тела, а такой же сдвиг слоев, расстояние между которыми равно

1 мм, может настолько изменить структуру, что вызовет разруше-

ние материала. Поэтому относительная деформация сдвига у рав-

на AZ/Z0. Расстояние между пластинами не меняется, поэтому

Рпс 2 Схема деформации сдвига

тела, заключенного между двумя

параллельными плоскостями

Рис 3. Схема всестороннего растя-

жения или сжатия тела

указанный способ выражения деформации единственный. Объем

тела при сдвиге не меняется. Закон Гука записывается как

r = Gy, (3)

где G — модуль сдвига; г — напряжение сдвига.

Всестороннее растяжение и сжатие

Схема деформирующих усилий при всестороннем растяжении

приведена на рис. 3. Всестороннее сжатие происходит, например,

под действием гидростатического давления. Практически важно

всестороннее сжатие расплавов полимеров в экструдерах или ли-

тьевых машинах, где, начиная с определенной величины

всестороннего давления на расплав, может произойти его сжатие

8

в такой мере, что это вызовет увеличение вязкости. Вообще ««

модуль всестороннего сжатия для жидкостей и твердых тел оче iь

велик, что и предопределяет их малую сжимаемость. Закон Гуч «

для этого вида деформации выглядит следующим образом:

где М — модуль всестороннего сжатия; a АУ/У0 — относитель-

ное изменение объема.

_ Величина, обратная модулю сжатия, растяжения, сдвига и

т.п., называется податлпвпстыа, Например, податливость при

одноосном растяжении J=l/£. Соотношение между модулями

растяжения и сдвига определяет коэффициент Пуассона:

Е = 2G(1 I- и).

Если ц = 0,5, то Е = 3G.

Измерение действующих напряжений, если известна сила, при

ложенная к образцу, требует в общем виде учета изменения пло

щади поперечного сечения образца при деформации. Так, если

приложенная сила равна I Н, а сечение 1 м2, то действующее

напряжение в момент приложения силы равно 1 Па. При удлине-

нии в 5 раз, что вполне обычно для растяжения резины, площадь

поперечного сечения уменьшается в 5 раз, а действующее напря-

жение станет 5 Па.

Если напряжение в расчете на измеренное начальное сечение

обозначить через f, то при удлинении в \ раз напряжение ст,

рассчитанное на сечение удлиненного образца, равно Даже

вид зависимости напряжение-деформация меняется от того, рас-

считано напряжение на начальное, или, на истинное сучение.

В основе науки о механических свойствах тел лежит представ-

ление об идеальных телах. Это идеальные газы, идеальные жид-

кости и идеальные твердые тела. В идеальном газе объем пропор-

ционален внешнему давлению, в твердом теле возникающее

напряжение пропорционально деформации, а в идеальной жидко

сти скорость деформации пропорциональна приложенному каса

тельному напряжению. Реальные тела не подчиняются законам

деформации идеальных тел — законам Бойля-Мариотта, Гука и

Ньютона. Наиболее характерное отличие механического поведе-

ния полимеров от поведения идеальных тел состоит в том, что при

деформации полимеры проявляют одновременно свойства упруго-

сти, как твердые тела, и текучести, как жидкость. Вязкоупру-

гость или, иначе говоря, замедленное развитие упругих деформаций

в полимерах — наиболее характерная черта их свойств. Это зна-

чит, что деформация, развивающаяся в полимере под действием

нагрузки, зависит от времени, прошедшего от, начала нагруже-

ния.

Белу напряжение в данном вязкоупругом теле пропорциональ

но деформации и коэффициент пропорциональности — модуль —

зависит только от времени действия силы, то механическое пове-

дение тела называется линейным. Говорят, что в этом случае мы

наблюдаем линейную вязкоупругость. Теория линейной вязкоуп-

ругости хорошо разработана и позволяет рассчитать комплекс

механических показателей на основе небольшого количества ис-

ходных показателей. Если напряжение не пропорционально де-

формации, то поведение тела называется нелинейным.

Механическое описание нелинейной вязкоупругости затрудни-

тельно. Нелинейное поведение есть следствие изменения структу-

ры материала в процессе деформации, а структурные превраще

ния весьма разнообразны, что и обусловливает трудность

обобщенного описания нелинейной вязкоупругости.

Контрольные вопросы и задания

1. Каковы преимущества феноменологического описания механичес-

кого поведения полимера перед описанием, исходящим из представлений

о его молекулярной структуре? В чем достоинство второго метода?

2. В каком стучае коэффициент Пуассона больше: а) при растяжении

полистирола при 25'С плп при 125’С; б) при растяжении натурального

каучука при этих же температурах?

3. Модуль сдвига полиметплметакрплата равен 1Д5-103 МПа, а коэф-

фициент Пуассона ц=0,38 при 20"С, Чему равен модуль Юнга?

4. Образец длиной 80 мм, шириной 15 мм и толщиной 3 мм помещен

в зажимы динамометра. На сколько сместится нижний зажим под дей-

ствием груза 103 Н. если модуль Юнга полимера равен 3.7-103 МПа?

5. Полимер с вязкостью 103 Па-с помещен между параллельными

плоскостями (см. рис. 2). Прп каком усилии плиты начнут смещаться со

скоростью 1 см/с, если расстояние между ними равно 4 мм, а площадь

каждой плиты 10 см2?

Литература

1. ИЮПАК. Основные определения терминов, относящихся к полиме

| рам; Высокбмолек. соед. 1978. Т. (А) XX, №5 1167—1200.

В Гуль В.Е., Акутин М.С. Основы технологии переработки пластмасс —

М.: Химия. 1985. 399с.

10

Глава I

СТРУКТУРА ПОЛИМЕРОВ

И ИХ ФИЗИЧЕСКИЕ СОСТОЯНИЯ

В этом разделе структура полимеров рассмотрена в мини-

мальном объеме, с тем чтобы в дальнейшем можно было проде-

монстрировать связь между структурой и свойствами полимеров.

Полное изложение сведений о строении макромолекул и о надмо-

лекулярной структуре полимеров можно найти в литературе, при-

веденной в конце главы. При изложении материала сделана по-

пытка выделить определенное число конкретных параметров

структуры, которые связаны с параметрами (показателями) свойств

полимера.

§ 1 ОБЩИЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

В процессе полимеризации или поликонденсации происходит

соединение с помощью химических связей определенного числа

малых молекул с образованном молекулы большего размера —

макромолекулы. Так, этилен, полимеризуясь, образует полиэти-

лен:

НННННННН

-С-С-с-с-с-с-с-с~

НННННННН

винилхлорид при полимеризации образует поливинилхлорид:

HCIHCIHHHCIHH НН

~с-с-с-с-с-с-с-с-с-с-с-с~

HHHHHCIHHHCIHCI

а гексаметилендиамин и адипиновая кислота в процессе поликон-

денсации образуют полиамид (найлон 6,6), из которого получают

широко распространенное волокно:

Н НННННННиНННН

*~N—С—С—С—С—С—С—N—С—С—С—С—С—

НННННН НННН

Во всех этих случаях возникает длинная цепная молекула

полимера, построенная из большого числа одинаковых группиро-

вок — мономерных звеньев. В табл. 1.1 приведены формулы

мономерных звеньев, из которых построены наиболее

11

К 3

Таблица 1.1

Структура и свойства

Полимер Строение элементарного эвена Средняя молекулярная масса (тыс. ед)

Полиэтилен низкой плотности (высокого давления) ~сн2-сн-~ 30 — 400

Полиэтилен высокой плотности (низкого давления) СН, 50 — 800

Полипропилен -сн-си- -СН-СН- 75 - 200

Полистирол 6 50 - 300

Полиметилметакрилат сн, -СНг-С- соосн, 20 — 200

Поливинилхлорид -cHj-ch- а 30 - 150

Поливинил ацета!- ~сн-сн~ о-ссн. 10 — 1600

О

Поливиниловый спирт СН,-СИ- ОН 10 — 100

Полнкапроамид -NH-<CH,),—С- о 10 - 35

Найлон (полпгексамети- ленадипамид) -NH- (CH,) —NH-C-(CHJ,—с- >1 п о 0 15 - 25

Полпэтплентерефталат -СНр-СН,-O-C-<Qe-C 0 о 20 - 40

Карбамидная смола (меламиноформаль- дегидная) -о—сн —nh—<n4~nh —сн,—о- Ny<N NH-CH— О~

Эпоксидная смола сн, -О-CHj-CH-CH,— он сн, -

12

важнейших полимеров МПе 4с£

Плотность кг/мЗ Температура стеклования Прочность растяжения. Удлинение при разрыве Модуль упругости МПа Параметр растворн- (кал/ем3)1 2

918—930 —70 10—17 500—800 140—180 7,9

954 960 -70 18-45 500—1200 350—700 7.9

920—930 -15 30—35 200—800 1500-1260 10.7

1050 93 35-50 1,5—3.0 3000 8,6—9.1

1190 105 70 4 2700—2900 9,1—9,4

1350—1430 82 40—60 5—100 3000—4000 9,5—9,7

1190 28 35 100 - 9,4—9,6

1200-1300 85 63-120 3 - -

1300 62 60-70 150—140 500-750 -

1140 52 80 80—100 3000 11,4

1330 70 100—180 60—180 3500 10,1

1450-1560 - 40—56 0,5 5000-5500 -

1160-1250 60-180 40—90 0,5—6 2500—3500 9,7—10,9

13

К за!

Б1

У

Г94

Полимер Строение элементарного звена Средняя молекул ярная масса (тыс. ед'

Поликарбонат Фенолформальдегид ная смола сн> СН, о 20—200

Полипмид 50—150

Полиуретан (пенопласт) Фторопласт Полидпметилсило- Полнпзопрен** Полнбутадиен** Бутадпенсти рольный каучук** Бутадиеннитрильный каучук** Поли хлоропрен** ~€—NH—R—NH-C—O-R’—О~ О О -CF1-CF1- СН, СН, VH, ~СН2-С=СН—СН2~ (yuc-1,4-) ~СН-СН=СН—СН,- (vuc-1,4-) ~СН2-СН=СН—CHj^H-CHj- (1ЧНИС-14-) ~CHj-CH=CH-CH2-CH-CH2- (nvaiK-W CN ~CHj-C=CH—CH,-{mptUK-l 4-) Cl 140—500 300—800 35—1300 70—280 150—400 200—300 100—500

Эгиленпрогшлеиовый каучук** Полисульфнды** Бутилкаучук** -CHj-CHf-CH-CH,- CH, -CH2-CHf-O—CHi-Sx-CHa—CHj-Sx~ CH, ~CH2-CH=CH CHj-CHj-C- CH> 80—250 200-500 300—700

* 8=V£ /V — параметр растворимости полимера ( сдесьЕ — энергия когезии полимера;)

** Характеристика механических свойств относится к наполнены* вулканизатам

Продолжение табл. I

Плотность кг/мЗ Температура стеклования Г Прочность при растя- жении. МПа Удлинение при разрыве Модуль упругости, МПа Параметр растворе моста 8* (кал/см’)‘

1200 149 56—78 50—110 - -

1250-1380 - 40 0,6—0,8 11,5

1350—1480 100—200 180 80 3200 11.2—11.7

30—40 —50 0.1 100 -

2150—2240 -97 14—35 250—500 260—450 6.2

960-980 —123 7-9 400—600 - 7.3—7,6

910—920 —73 32—36 720—800 3,2—4,0 (удли- нение 300%) 7.9—8,4

900—920 —105 18—25 350—550 6,5-11,0 (удли- нение 300 %) 3,4—8.6

930—950 —70 20—30 600—700 6,0—7,3 (удли- нение 300%) 8,5

940—980 -55 25—35 500—650 12,4-14,2 (удли- нение 300%) 9.3—9.5

1230 —40 21—28 780—1100 17—^удли- нение 300%) 8.2—9,2

850—870 —70 20-28 400—600 9,0-17,0 (удли- нение 300%) -

1270—1340 —50 10—12 400—800 - 9,4

920 -69 23.5 850 11 (удлинение 500%) 7.7

V — его молярный объем; 1(кал/см*)1/2 = 1 2 046 1О3(Джм3)!'2 15

распространенные по тикеры- И3 табл. 1.1 видно, что химическое

строение мономерного ^вена похоже, но не идентично строению

мономера, здесь дето не только в отсутствии двойной связи, пере-

ходящей в простую npi* полимеризации, но также в изменении

химического состава. Н^РимеР в случае поликонденсационных

полимеров, таких как цолиамид (найлон 6,6), мономерное звено

образовано двумя исходИыми мономерами — гексаметилендиами-

ном и адипиновой кислотой — с потерей двух молекул ноты в

процессе поликонденсации-

Название полимер отражает наличие большого числа повто-

ряющихся звеньев-монамеР°в- Более общим является термин

высокомолекулярные сое^инения- к их числу относятся и биоло-

гически активные вещества типа белков, обладающие большой

(иногда поистине гигантск°й) молекулярной массой, но построен-

ные из разных исходный аминокислот, поэтому повторяющихся

(мономерных) группировки в них нет- Различия в смысле двух

указанных терминов нев^лики и в настоящее время они одинако-

во применимы по отноше^И1° к веществам, состоящим из молекул

с молекулярной массой более 1°4-

При малой степени полимеризации получаемые продукты

имеют малую молекулярРУ10 массу и называются олигомерами.

Поэтому с ростом молекулярной массы мы переходим от мономе-

ров к олигомерам и дале^ к полимерам. Невозможно установить

четкую границу по молекУляРной массе между низкомолекуляр-

ными и высокомолекулярными веществами. В то время как ряд

сложных производных сахаров (например, танин), имеющих мо-

лекулярную массу около 1000, являются классическими низкомо-

лекулярными соединенияМи> полибутадиен с молекулярной мас-

сой порядка нескольких тысяч обладает всеми признаками

высокомолекулярного соеЛинениЯ- Считают, что граница между

олигомерами и полимера!411 соответствует молекулярной массе

порядка 5-103—15-103. Признаком перехода от олигомера к поли

меру служит появление ги^кости макромолекул. Возникшая гиб-

кость влияет на характер зависимости механических свойств от

молекулярной массы по.-п!меРа- Примером может служить рас-

сматриваемая в книге зависимость вязкости расплавов или темпе-

ратуры стеклования полиМеРов от их молекулярной массы.

Увеличивая в процесс^ синтеза число мономерных звеньев в

макромолекуле, можно поЛУчить так называемый полимер гомоло-

гический ряд — полимернэ16 вещества одинакового химического

строения, отличающиеся т0лько молекулярной массой.

При уве течении моле^УляРн°й массы качественный скачок

не всегда проявляется одн<’вРеменно в изменении всех свойств.

Поэтому только исследование зависимости всего комплекса свойств

от молекулярной массы мо^ет дать представление о границе меж-

ду низкомолекулярными веществами, олигомерами и полимерами.

16

§ 2. СТРОЕНИЕ МАКРОМОЛЕКУЛ

С самого начала систематического изучения полимеров иссле-

дователи пытались установить связь механических свойств поли-

меров и в первую очередь их способности к большим обратимым

деформациям с особенностями молекулярной структуры. Рассмот-

рим кратко те параметры структуры макромолекул и их формы,

которые оказывают непосредственное влияние на механические

свойства полимеров

Молекулярная масса

В реальном полимере имеется набор молекул самых разнооб-

разных размеров, поэтому для него неприменимо однозначное

понятие молекулярной массы в том смысле, в каком оно суще-

ствует для низкомолекулярных веществ. Можно сказать, что дан-

ная макромолекула имеет молекулярную массу 100 000, но нельзя

сказать, что данный полимер имеет именно такую молекулярную

массу. Молекулярная масса полимера — лишь среднее из молеку-

-лярных масс всех молекул, входящих в образец.

Для нахождения среднего значения молекулярной массы по

лимеров пользуются разными способами усреднения, все они дают

разные значения, иногда отличающиеся друг от друга в несколько

раз. Каждому методу определения молекулярной массы соответ

стг'тот свой способ усреднения и свой общепринятый термин

Среднечисленная молекулярная масса. Если в полимере пх

молекул с молекулярной массой М\, п2 молекул с молекулярной

м-гсой М2 и т.д., а молярная доля N каждого компонента в смеси

i — порядковый номер фракции, то среднечисленная молеку-

нрная масса равна:

мп = m,n, + ад, +... = м,-^- + м2 -t

Ел. Ел,

Среднечисленную молекулярную массу определяют осмотичес-

им методом, нахождением числа концевых функциональных групп

в полимере (если они легко определимы), а также по понижению

температуры замерзания (криоскопический метод) или методом

изотермической перегонки (изопиестический метод).

Среднемассовая молекулярная масса Если массовые доли

□ответственно равны wlt w2, w3,..., а молекулярные массы Mt,

И2, М3, ..., то

Ж» 1630 17

,, ,, п,Л/

M M,w Mw - M. -=—r V ~—^7

'!?’ w,

_ n,-11, n.M:

~ ^n.M,

Среднемассовую молекулярную массу определяют методом

светорассеяния или методом «равновесной» ультрацентрифуги, но

только в том случае, если распределение концентраций раствора

по высоте кюветы находят по изменению абсорбции света.Если же

его находят по изменению градиента показателя преломления, то

получают так называемую z-среднюю молекулярную массу, кото-

рую рассчитывают по следующей формуле:

м п, М; п2М:'

~ ^П'М

Широкое применение нашли лишь среднечисленные и сред-

немассовые значения молекулярной массы полимеров.

Средневязкостная молекулярная масса. Средневязкостную мо-

лекулярную массу Mv определяют измерением вязкости разбав-

ленного раствора полимера. Этот способ получил наиболее широ-

кое распространение благодаря сравнительной простоте

эксперимента и общедоступности, хотя и является значительно

менее определенным, чем все предыдущие.

Измерив время истечения раствора полимера t и время исте-

чения через капилляр того же объема растворителя t0, получают

относительную вязкость T]rrrll=l/tfl, а затем вычисляют молекуляр-

ную массу полимера:

[Л] = ХМа. (11)

где [n]=lim[(nOTII—1)/е] — характеристическая вязкость, а К и

а — константы, характерные, соответственно, для данного по-

ли мергомологического ряда и природы растворителя. Константа а

зависит также от формы макромолекулярного клубка, различной

для разных полимеров.

Уравнение (1.1) справедливо для любой группы макромолекул

в растворе, в том числе для любой i-й фракции, в пределах кото-

рой молекулы имеют одинаковую молекулярную массу. Следова

тельно, для f-й фракции

(Потн 1)г = *сгМ?.

18

Так как работа ведется обычно с очень разбавленными раство

рами, вязкость можно считать в данном случае аддитивной вели

чиной. Суммируя значения вязкости фракций

(Лоти 1) £(Потн

получим отсюда характеристическая вязкость

И] lim ртн_1 =

c~»°V С J Xci

Концентрация ci обычно измеряется в граммах полимера на

100 мл (1 дл) растворителя, т.е. пропорциональна массовой доле

данной фракции в растворителе, поэтому

кУ WiMf

[П1 V. = KMf

и выражение для средневязкостной молекулярной массы

Значение константы а для большинства систем лежит в интер-

вале 0,5—1,0, чаще ближе к 1,0, поэтому средневязкостная моле-

кулярная масса по величине ближе к среднемассовой и равна ей

при а=1.

Таким образом, величина Mv появилась не благодаря новому

способу усреднения молекулярной массы полимера, а благодаря

специфике самой методики эксперимента.

Вообще же следует отметить, что для любого полимолекуляр-

ного полимера значения средних молекулярных масс располага-

ются в следующем порядке: M1>MW >М„ >Мп. Эти величины

равны между собой дтя предельно узкой, мономолекулярной фрак-

ции полимера.

Полимолекулярность (молекулярномассовое распределение).

Чем больше отличаются друг от друга молекулярные массы раз-

личных фракций, т.е. чем более полимолекулярен полимер, тем

больше различаются значения средних молекулярных масс, полу-

ченных разными методами. Так, для смеси макромолекул с моле-

кулярной массой 1000 и 100000 в соотношении 1:1 рассчитанные

значения среднемассовой и сре^нечисленной молекулярной массы

равны соответственно 50000 и 1980, т.е. отличаютсядругот друга

более чем в 25 раз. Естественно, что отношение Ми Мп может

19

быть использовано ^качестве меры полимолекулярности полные

ра. Отношение Ми М„ тем ближе к 1. чем более мономолекулярна

фракция; для синтетических полимеров с обычным распределением

молекулярных масс Mw ,Vfn~2,0, но может достигать даже 20—50.

Методом анионной полимеризации в растворе могут быть по-

тучены полимеры с очень узким распределением по молекуляр-

ным массам (ММР),при этом Ми./Л7*-=1,02*1,05. Оказалось, что

по некоторым свойствам полимеры с Ми Мп=1,02—1,05 принци

пиально отличаются от обычных полимеров. Например, они прак-

тически не обнаруживают аномалии вязкости при течении в вяз-

котекучем состоянии, т.е. текут как ньютоновские (хотя и

вязкоупругие) жидкости (см. гл. V).

Наиболее полное представление о размерах молекул в полиме

ре дают кривые распределения 1

1.1). Они отражают зависимость

ю молекулярным массам (рис.

содержания молекул с данной

молекулярной массой от вели

чины молекулярной массы.

Такая кривая обычно изобра-

жается в виде непрерывной

линии, что предполагает нали-

чие тюбых значений молеку-

лярной массы. В действитель-

ности — молекулярная

масса группы молекул — мо-

жет принимать не любые зна-

чения, а только кратные моле-

кулярной массе мономерного

звена.Такое упрощение не вно

сит большой ошибки при охва

те широкого диапазона моле

Молекулярная масса

Рис. .1.1 Дифференциальные кривые

молекудяриомассового распределения

в полимерах с узким (1) и широким (2)

распределением по молекулярным мас-

сам. кулярных масс.

Получают кривую распре

деления обычно методом гель-хроматографии, ултрацентрифуги

рования или в результате фракционирования полимера с последу-

ющим определением молекулярной массы каждой фракции и ее

массовой доли от первоначально взятой массы полимера. Если полу-

ченная кривая имеет острый пик подобно кривой 1, изображенной

на рис. 1.1, то взятый образец можно считать весьма однородным

по молекулярномассовому распределению. Обычно полимеры имеют

более широкую кривую распределения (кривая 2).

Конфигурация макромолекул

Для каждой макромолекулы характерен определенный поря-

док в расположении атомов. Пространственное расположение ато-

мов в молекуле, которое не меняется в результате теплового дви-

жения, определяет ее конфигурацию Различные конфигурации

20

могут быть обусловлены цис-транс-изомерией, стереоизомерией,

разным способе)! соединения мономерных звеньев в макромолеку-

ле, разветвле^остью, наличием пространственных структур и

сопол им ерМв < 1ей.

1. Типы ^соединении мономерных звеньев. Лишь немногие

представители полимеров обладают совершенно симметричным

строением мономерных группировок (см. табл. 1.1). Такими поли

мерами, например, являются полиэтилен —СН2—СН2—, полибу-

тадиен —СН2—СН=СН—СН2— и некоторые другие. Большинство

полимеров построено из несимметричных мономернмх группиро-

вок. Поэтому при химическом взаимодействии молекул мономера

и построении макромолекулярной цепи далеко Не безразлично,

как будут соединяться молекулы мономера — упорядоченно или

хаотично. Возможны три типа соединения: «голова к хвосту»,

«голова к голове» или вообще неупорядоченно (рис. 1.2). Молеку-

лы а, б и в, одинаковые по химическому составу, отличаются по

Рис. 1.2. Способы соедине

пня несимметричных моно

мерных группировок в мак-

ромолекулах: а — «голова

к хвосту»: в — «голова к

голове»: в — пеупорядочен-

стооению, что обусловливает и различие в свойствах таких полимеров

При полимеризации диеновых мономеров, содержащих две

двойные связи, может возникать нерегулярность в макромолеку-

ле, если присоединение мономеров идет в положение 1—4 наряду

с присоединением в положения 1—2 и 3—4:

~ [ch2-cr=ch-ch2]~

CHj-CH" ~

CH-CR

у

’сн2

Если присоединение, например в положение 1-4, равновероят

но присоединению в положение 1—2, то получаемый полимер не

обладает способностью к кристаллизации из-за наличия объем-

ных боковых групп, статистически распределенных в макромоле-

кулярной цепи.

2. Разветвленность. До сих пор мы принимали, что макромо-

лекулы полимеров тинейны. В действительности тинейные мак-

ромолекулы встречаются редко. Разветвления могут быть самой

21

различной дтины. Они считаются короткими, если состоят из

нескольких атомов в основной цепи, длинными, если размеры их

соизмеримы с длиной основной макромолекулы. Ести боковые

заместители типа групп — СН3, —С2Н5, СООСН3 и т.д. чередуются

через строго регулярные промежутки по длине основной цепи, то

такой полимер не считают разветвленным.

Вместе с тем боковые группы могут быть и более длинными,

однако несоизмеримо меньшими, чем длина боковой цепи. Такие

полимеры называют гребнеобразными. Вот некоторые примеры

гребнеобразных полимеров:

-СН-СН-

(СНг)х

СН3

поли-1-алкил

этилены

~СН СН

о

(«Ух

сн3

полиалкил

«иниловые

эфиры

~СН2-СН(СН3)~

С=О

О

(СН2)Х

СН,

Ja

полиалкилметакрилаггы

Разветвленность макромолекул — важнейший показатель их

структуры. Так, если полиэтилен содержит 20—40 разветвлений

на 1000 атомов углерода, то это сильно нарушает его регуляр-

ность, затрудняет кристаллизацию, снижает жесткость (модуль).

Это полиэтилен низкой плотности (ПЭНП). Если в молекуле поли-

этилена содержится всего 5—15 разветвлений на 1000 атомов уг-

лерода, как в полиэтилене высокой плотности (ПЭВП), то склон-

ность к кристаллизации увеличивается, степень кристалличности

становится больше, что приводит к росту жесткости полимера.

Разветвленность характеризуют разными способами, один из ко-

торых — число разветвлений на 1000 атомов углерода.

Если разветвленность молекулы становится очень большой,

суммарная дтина разветвлений может значительно превышать

дтину основной цепи. При этом макромолекула становится на-

столько громоздкой, что теряет ряд свойств, присущих линейным

молекулам. В частности, молекулярная масса разветвленных мо

лекул может стать настолько большой, что молекулы уже не

могут самопроизвольно переходить в раствор. Возникновение хи-

мических связей между несколькими такими молекулами приво-

дит к образованию сложнь/х микроструктур, называемых обычно

чикрогелями.

3. Сшитые полимеры. Благодаря большой молекулярной мас-

се и гигантским размерам полимерных молекул достаточно воз-

никновения в единице объема сравнительно небольшого числа

химических связей между ними, чтобы во всем объеме полимера

образовалась единая пространственная структура. Примером

22

пространственносшитых полимеров могут служить кератин, вул-

канизованный каучук (резина), отвержденные фенолформальде-

гидные (термореактивные) смолы и др.

Одной из характерных особенностей пространственно структу-

рированных полимеров является их нерастворимость в любой орга-

нической жидкости. Они способны лишь ограниченно набухать.

Молекулы пространственносшитых полимеров не могут необрати-

мо перемещаться относительно друг друга. В таких полимерах

теряет смысл понятие молекулы, особенно если поперечные связи

между молекулами по химической природе не отличимы от связей

в основной цепи. От числа поперечных химических связей (их

концентрации) зависят физико-механические свойства полимера.

4. Цис-транс-изомерия. Этот вид изомерии определяется нали-

чием двойной связи, л-Электроны двойной связи взаимодействуя

между собой, препятствуют вращению соединенных групп ато-

мов, и поэтому заместители в этих группах оказываются фиксиро-

ванными в пространстве. Поэтому соединения типа

а-C-b а-С-Ь

а-C-b Ь-С-а

цис- транс-

обладают различными химическими и физическими свойствами.

Характерными представителями цис- и транс-изомеров среди по-

шмеров являются натуральный каучук и гуттаперча:

СН,. °-816™----~сн,

~СН2 С=СН СН, сн2 с=сн

СН2 СН2 С=СН СН2 СН,—

СН,

-СН, с сн2 с сн,~

\ /Ч /\ /Ч /

сн2 СН СН2 СН

натуральный каучук (уис-полиизопрен)

Пространственное расположение атомов в этих макромолеку

тах отличается столь значительно, что они и кристаллизуются по

разному. Поэтому природный каучук плавится при +28 С, а гут-

таперча — при +74'С. При этом «расплавленный» каучук

кристаллизуется медленно и при низкой температуре, а гуттапер

ча кристаллизуется быстро и при малом переохлаждении, поэто

му первый при комнатной температуре является эластомером, а

вторая — пластиком. Причины разной способности к кристалли-

зации каучука и гуттаперчи обусловлены главным образом разной

регулярностью макромолекул.

На приведенных схемах видно, что размер повторяющегося

23

элемента структуры в этих макромолекулах различен несмотря на

то, что каждый элемент химического строения в обоих случаях

одинаков — молекула изопрена. Расстояние по цепи, за которым

следует повторение пространственного расположения атомов (в

данном случае СН3-группы), называется периодом идентичности.

5. Стереизометрия. Этот вид изомерии определяется в молеку-

ле наличием асимметрического атома углерода:

Эти молекулы нельзя совместить, они не идентичны, поэтому

являются изомерами. Такие молекулы обладают оптической ак-

тивностью, которая выражается в способности вращать вправо

или влево плоскость поляризации светового луча. Формально

многие атомы углерода в макромолекулах могут считаться асим-

метрическими. Действительно, в макромолекуле поливинилацето-

фенона третичный атом углерода связан с четырьмя различными

заместителями: водородом, радикалом ацетофенона и отрезками

макромолекулы разной длины. Однако различия полимерных

заместителей сводятся главным образом к различию в природе

концевых групп или к разной дтине радикалов полимерных заме-

стителей,т.е. различие несущественно. Поэтому полимеры такого

типа оптической активности не проявляют, она возникает только

в результате специального асимметрического синтеза. Так, при

обработке поливинилацетофенона литийалюминийгидридом в при-

сутствии хинона получается оптически активный (правовращаю-

щий) полимер:

С=Ю НС*ОН

СН) СН)

Полимеризация на стереоспецифических катализаторах при-

водит к получению стереорегу тарных полимеров, в которых заме-

стители при третичном (или четвертичном) атоме углерода в глав-

ной цепи расположены регулярно: в виде либо только

.D-конфигурации, либо только L-конфигурации, либо с их регу-

лярным чередованием.

24

На рис. 1.3 показана схематически структура макромоле лы

полипропилена. Группа СН3 и атом Н расположены в плосклгти,

перпендикулярной основной цепи, под определенным (фиксиро-

ванным) углом друг к другу. На рисунке химическая связь, соеди-

няющая заместители с основной цепью и направленная к. читате

лю, показана сплошной линией, а связь, направленная от чита пеля,

— пунктиром. Очевидно, что связи эти не могут поменяться мес-

тами в процессе теплового движения, поэтому изомер а, где все

СН3-группы направлены в одну сторону, отличается от изомера б

где направление СН3-группы чередуется. Изомер а называется

изотактическим (заместители направлены в одну сторону), а изо

мер б — синдиотактическим (заместители направлены в разные

стороны). Если направление заместителей в пространстве череду

ется нерегулярно, то такой полимер называют атактическим

(рис. 1.3, в).

б

СНз Н3С

Рис. 1.3. Плоскостное изображение структуры макромолекулы изо-

тактического (а), синдиотактического (б) и атактического (а) поли

пропилена

Возможны и более сложные регулярные структуры поли-о-

олефинов. К их числу относятся прежде всего полимеры, молекулы

которых построены из больших отрезков, блоков с L или D-

конфигурацией, так называемые стереоблоксополимеры.

25

Рис. 1.4. Простран-

ственная (спиральная)

конфигурация макро-

молекулы изотакти-

ческого полипропиле-

на. Внизу— проекция

макромолекулы на

плоскость, перпенди-

кулярную главной оси

На рис. 1.3 дано плоскостное изображение стереорегулярных

макромолекул. Реальная их структура оказывается сложнее осо-

бенно при наличии громоздких заместителей. Действительно, ато-

мы водорода и соседние громоздкие (или сильно полярные) заме

стители отталкиваются. Это приводит к тому, что одна группа

поворачивается относительно другой (вдоль цепи) на определен-

ный угол до тех пор, пока силы отталкивания не станут мини

мальными при максимальном удалении друг

от друга взаимодействующих атомов. Так же

поворачивается и каждая последующая груп-

па. В стереорегулярных полимерах каждая

группа поворачивается относительно преды-

дущей на одинаковый угол в одном и том же

направлении. Воображаемая линия, соединя-

ющая одинаковые заместители, образует при

этом спираль. Макромолекула в результате

такого поворота принимает спиральную кон-

фигурацию (форму винта). Шаг спирали, сте-

пень ее свернутости определяются природой

заместителей (их объемом, полярностью и т.д.).

На рис. 1.4 показана спиральная конфигу-

рация участка макромолекулы изотактичес-

кого полипропилена. Глядя вдоль цепи, рас-

сматривая как бы поперечное сечение

макромолекулы, мы видим, что сдвиг каждой

СН3-группы (крупные шары) происходит на

120’. Это означает, что повторяющаяся струк-

турная единица макромолекулы, ее период

идентичности, включает три метильные груп-

пы, т.е. три мономерных звена.

Спирали удобно классифицировать по чис-

лу мономерных группировок и витков спира-

ли, входящих в один период идентичности

цепи. Так, в изотактическом полипропилене

период идентичности состоит из трех моно-

мерных звеньев, которые, в свою очередь, со-

ставляют один виток длиной 0,65 нм в на-

правлении основной цепи, Поэтому молекулу

изотактического полипропилена можно харак-

теризовать как «спираль 3t», в которой на один виток приходится

три мономерных звена. Изотактический полиметилметакрилат

имеет структуру спиралевидных макромолекул 5,, среди а-олефи-

нов часто встречаются также спирали типа 4t и 72.

Спираль в стереорегулярной макромолекуле не образуется, если

заместители невелики по объему, одинаковы или обладают одина-

ковой интенсивностью взаимодействия друг с другом. Типичным

26

примером является полиэтилен, в котором макромолекула не об-

разует спирали, а существует в виде плоской зигзагообра." ой

цепи:

НННННННН

/ / ч

Н Н Н НН НН НН н

6. Сополимеры. Полимеры, в состав которых входят два ити

более различных по химической природе мономера, называются

сополимерами.

Возможность синтезировать различные сополимеры позволяет

значительно расширить гамму свойств полимерных материалов.

Сополимеризуя, например, полярный мономер с неполярным,

можно получить полимеры, не набухающие в маслах и моторных

топливах (маслобензостойкие) и обладающие высокими механи-

ческими показателями, особенно при низких температурах. При-

мером такого сочетания свойств является сополимер бутадиена и

нитрила акриловой кислоты, обладающий каучукоподобными свой-

ствами и значительной стойкостью к действию масел. Введение

бутадиена в молекулу полистирола (несколько процентов от обще-

го числа звеньев) повышает его эластичность, введение звеньев

изопрена в молекулу полиизобутилена обеспечивает наличие не

большого числа двойных связей и облегчает его вулканизацию.

Расположение мономерных группировок разного состава в

макромолекуле статистического сополимера хаотично. Участки

макромолекулы, состоящие из одинаковых мономерных группи-

ровок, невелики. Так, статистический сополимер бутадиена и сти

рола, полученный при низкой температуре, в котором мольная

доля стирола около 30%, состоит из одиночных или, иногда,

парных групп стирола, разделенных участками ив 6—12 групп

бутадиена,Бутадиен присоединен либо в положение 1—2 (15% от

общего количества бутадиена), либо в положение 1—4 (85%). Но

даже та часть бутадиена, которая присоединилась в положение

1—4, нерегулярна: в ней 70% транс- и 30% цис-структуры. При

веденный пример указывает на значительную нерегулярность стро-

ения макромолекул сополимеров, полученных радикальной поли-

меризацией.

Помимо статистических сополимеров указанного типа в про-

мышленности получают регулярные, так называемые чередующи-

еся сополимеры (рис. 1.5, а), свойства которых отличаются в луч-

шую сторону от свойств нерегулярных статистических сополимеров

[4].

Если тем или иным способом последовательно соединить срав-

нительно большие отрезки (блоки) равных макромолекул, то по-

лучится так называемый блоксополимер (рис. 1.5, в). Свойства

27

зосжжжжххжжжжх

с

Рпс. 1.5 Способы соединения различ-

ных мономерных группировок в мак-

ромалекудах сополимеров:

а — регулярный (чередующийся); б —

нерегулярный (статистический); в —

блоксополпмер; г — привитый сополп-

Близко к блоксополимерам

характеру сочетания свойств

блоксополимера в отличие от свойств сополимера с тем же соотно-

шением компонентов не являются промежуточными между свой-

ствами гомополимеров. Блоксополимеры сочетают в себе свойства

как того, так и другого компонента, что делает их ценными мате

риалами. Так, в последние годы получили широкое применение

термоэластопласты. являющиеся чаще всего блоксополимерами

стирола и бутадиена. Блоки по-

листирола имеют довольно боль-

шую молекулярную массу и,

ассоциируя друг с другом, обра-

зуют микрообласти стеклообраз-

ного полистирола, с которыми

химически связан окружающий

их эластомер — полибутадиен.

Такой материал имеет все свой-

ства вулканизата, однако при

нагревании, когда микрообъемы

полистирола размягчаются, он

легко формуется, вновь стано-

вясь упругим и прочным при

охлаждении.

по

отдельных компонентов стоят

так называемые привитые по-

лимеры (рис. 1.5, г), получае-

мые в результате «прививки» от-

резков макромолекул одного типа к макромолекулам другого типа.

Наибольшее значение среди привитых полимеров имеют удароп-

рочные пластмассы, получаемые прививкой эластомера на основ-

ную макромолекулу стеклообразного полимера: 5-15 (об.) % при-

витого эластомера повышают ударную прочность материала в

несколько раз, что объясняется существованием привитого элас-

томера в виде частиц отдельной фазы.

Таким образом, наиболее ценные механические свойства при

витых и блоксополимеров обусловлены именно их двухфазной

структурой, что и отличает их от статистических сополимеров,

которые обычно однофазны

Конформация макромолекул

Пространственное расположение атомов в молекуле, которое

возникает в процессе теплового движения, определяет конформа-

цию молекулы. Чисто возможных форм велико, поэтому мы гово-

рим, что для молекулы характерен большой набор конформаций.

Большая длина макромолекул приводит к возникновению но-

вого свойства — гибкости. У высокополимеров длина растянутой

28

макромолекулы в сотни раз превышает ее поперечные размер

При таком соотношении длины и диаметра даже стальная прово-

лока достаточно гибка. Однако гибкость такого типа не мо> ет

объяснить причины больших обратимых деформаций полимер в.

Существует другой механизм обратимого изменения формы Мак-

ромолекул, обусловленный особенностями теплового движени в

полимерах. Рассмотреть его удобно, начав с простых молекул с

малой молекулярной массой, где закономерности теплового дви-

жения охарактеризованы количественно.

Прочные химические связи С—С, образованные ст-электрона-

ми, не препятствуют вращению соединенных химических групп

вокруг связи под действием флуктуаций тепловой энергии. В об

разевании двойной связи принимают участие л-электроны и их

взаимодействие фиксирует положение соединенных двойной свя-

зью групп: вращение вокруг двойной связи оказывается невоз-

можным. Поэтому в дихлорэтане цис- и транс-мзомеры быстро

переходят друг в друга в результате вращения С1СН2-групп отно-

сительно простой связи, а в дихлорэтилене цис- и транс-изомеры

стабильны.

Однако вращение вокруг о-связи С—С не является полностью

свободным: эти повороты также требуют затраты определенной

энергии, т.е. вращение является заторможенным. Заторможен

ность возникает как следствие изменения потенциальной энергии

молекулы в процессе вращения. Подобно тому как, закручивая

пружину часов, мы увеличиваем запас потенциальной энергии,

так и при вращении атомной группировки относительно простой

связи изменяется запас потенциальной энергии. Однако в после-

днем случае потенциальная энергия меняется не монотонно, по

этому существуют энергетически более и менее выгодные состоя-

ния.

Простейшей молекулой, в которой удобно рассмотреть внут-

реннее вращение, является этан, по строению он очень похож на

элементарную группировку полиэтилена (—СН2—СН2—). На

рис. 1.6 показаны проекции молекулы этана на плоскость, перпен-

дикулярную связи С—С. цисФорма соответствует наибольшему

сближению атомов водорода, а транс-форма — их наибольшему

взаимному удалению. транс-Форма энергетически более выгодна,

так как взаимно отталкивающиеся атомы водорода здесь макси

мально удалены. Исследование термодинамических свойств этана

показывает, что разность энергий цис- и транс-конформаций в

этане составляет 11,5 кДж/моль.

Средний запас тепловой энергии 1 г/моль этана, приходящий-

ся на внутреннее вращение вокруг простой связи, равен РТ. что

при обычной температуре составляет лишь около 2,5 кДж/моль.

При таком соотношении энергий внутреннее вращение даже в

неполярной молекуле этана является заторможенным и необходимо

29

затратить энергию, чтобы осуществить поворот атомных групп

относительно друг друга. Запас потенциальной энергии молекулы

одинаков при повороте групп —СН3 на каждые 120°, а кривая

изменения потенциальной энергии (рис. 1.7) выражается уравне-

нием

U=^UO(1 cos 3<р),

где ср-угол поворота, а 1/2(7.—амплитуда изменения потенциаль-

ной энергии.

Рпс. 1.6 Конформация молекулы

а — транс-форма; б - цис-форма

Рпс. 1.7 Изменение потенциаль-

ной энергпн при внутреннем

вращении в молекуле этана.

Минимум энергии соответству-

ет транс форме

Сложнее обстоит дело, когда молекула состоит из разных атомов,

как, например, в соединениях типа ХСН2—СН2Х. Характерным

примером может явиться уже упоминавшийся 1,2-дихлорэтан.

Наличие двух электроотрицательных и взаимно отталкивающихся

атомов хлора значительно увеличивает потенциальную энергию

цис формы по сравнению с этаном. Изменение внутренней энер-

гии молекулы при повороте групп —СН2С1 относительно друг

друга происходит по более сложной зависимости (см. рис 1.8)

Энергия молекулы минимальна, когда атомы хлора макси-

мально удалены друг от друга, что соответствует углу поворота О

и 360° (рис. [.8). Однако при углах поворота 120 и 240" также

наблюдается минимум энергии, хотя и не такой значительный,

как в случае транс формы. Конформация, соответствующая пово-

роту группы СН2С1 На 120 и 240°, называется гош-формой или

гошконформацией.

Изомеры дихлорэтана, соответствующие углам поворота 0 и

360°, наиболее устойчивы, при углах поворота 120 и 240° менее

стабильны (метастабильны), а при угле 180° совершенно неста-

бильны.

Перескок через положение, соответствующее 180°, наиболее

затруднен. Поэтому реальный дихлорэтан представляет собой рав-

новесную при данной температуре смесь наиболее устойчивых

поворотных изомеров, иначе называемых конформерами.

30

вращение осуществляется сравнительно легко.

Сильно затруднено вращение вокруг простой связи, располо-

женной между двумя двойными (например, в дивиниле СН2=СН—

—СН=СН2), что обусловлено сопряжением л-электронов соседних

двойных связей. Здесь, как и в случае двойных связей, возможны

только цис- или транс-изомеры.

Если двойные связи разделены тремя п связями, как в поли-

бутадиенах

. . .-СН2-СН -СН-СН2-СН2-СН=СН-СН2-. . .

Рпс. 1.11. Модель молекулы полиэти-

лена из 1000 связей С—С со свобод-

ным вращением вокруг связей. Рас-

положение звеньев пронзвольное

(статистически наиболее вероятное)

то особенно слабой является простая связь между первым и чет

вертым атомами углерода вследствие воздействия на нее соседних

двойных связей (с—л-сопряжение).

Таким образом, под влияни

ем флуктуаций тепловой энер

гии может происходить враще

ние частей молекулы вокруг

простых связей, сопровождаю-

щееся изменением ее формы.

Пространственное расположение

атомов или, атомных групп в

молекуле, меняющееся в резуль-

тате теплового движения, назы-

вается конформацией молекулы.

Вращение вокруг связей в

основной цепи макромолекулы

приводит к тому, что макромо-

лекула в изолированном состо-

янии представляет собой клубок.

Модель такого клубка показана

на рис. 1.11. Тепловое движе-

ние в макромолекуле приводит

к непрерывному изменению ее

формы (конформации) путем

поворотов отдельных частей мо-

лекулы вокруг простых связей.

Если под влиянием внешних

условий изменить форму клуб-

ка, вытянуть его, то после удаления приложенной силы он в

процессе теплового движения снова вернется к прежней форме,

которая является статистически наиболее вероятной (см. гл П).

Эксперименты показали, что клубок макромолекулы (напри-

мер, в разбавленном растворе) является весьма рыхлым, макромо

лекула занимает только 1—2% общего объема клубка. Клубок

32

слегка вытянут и сплющен, напоминая но форме боб.

Гибкость изолированной макромолекулы может быть опреде-

лена следующим образом. Полимер растворяют в большом коли

честве растворителя, в котором интенсивность взаимодействия

частей макромолекулы друг с другом была бы равна интенсивно

сти взаимодействия полимера с растворителем. Такой раствори-

тель называют 0-растворителем. В нем размеры клубка являются

«невозмущенными», они не зависят от взаимодействия с раство-

рителем, а определяются только свойствами самой молекулы. Ста-

тистика позволяет рассчитать размеры клубка макромолекулы с

нулевым барьером вращения, т.е. со свободным, незаторможен-

ным вращением вокруг связей С—С. Отношение размеров клубка

в 0-растворителе к размерам, рассчитанным для незаторможенно-

го вращения, и определит гибкость цепи. Чем больше это отноше-

ние, тем меньше гибкость макромолекулы ([5], с. 24—28).

Гибкость цепи часто оценивают по величине так называемого

сегмента Куна. В цепи с нулевым барьером вращения, т.е. в

свободносочлененной цепи, каждая следующая химическая связь

(каждое следующее звено) может занимать любое положение в

пространстве. При наличии барьера вращения и при сохранении

валентного утла между соседними звеньями каждое звено распо-

лагается так, чтобы обеспечить минимум внутренней энергии мо-

лекулы, т. е. положение данного —

звена зависит от положения пред-

шествующего. Чем больше барь-

ер, тем сильнее эта зависимость.

Можно, однако, найти такое А-е I J

звено, положение которого из-за Т С

удаленности практически не зави- ( \

сит от положения первого (началь- I /

ного) звена. Если теперь составить

макромолекулу ИЗ НОВЫХ звеньев рпс Ц2 Перемещение сегмента

ДЛИНОЙ N каждое и ЭТИ длинные макромолекулы под действием

звенья соединить свободно, без направленного импульса теплового

барьера вращения, то вместо ре- движения

альной цепи с заторможенным вра-

щением звеньев мы получим некую эквивалентную цепь с теми

же размерами молекулярного клубка. Свободносочлененная экви-

валентная цепь и составлена из сегментов Куна. Чем больше ба-

рьер вращения, тем больше сегмент Куна. Таким образом, сегмент

Куна — это отрезок цепи длиной в N звеньев, положение которого

в макромолекуле не зависит от положения соседних отрезков цепи.

На рис. 1.12 показана схематически часть макромолекулы.

Пусть одна из групп атомов, образующих цепь, получила под

действием тепловой энергии некоторый импульс, направление

которого показано на рисунке стрелкой. Абсолютно жесткая

3 Зак. 1630

33

молекула должна была бы под влиянием этого импульса переме-

ститься целиком в новое положение в пространстве. В гибкой

макромолекуле перемещается только участок ее, как это показано

на схеме. Разные но величине импульсы, приложенные к разным

участкам молекулы, приведут к перемещению разных по величи

не отрезков. Среднестатистический отрезок макромолекулы, пере-

мещающийся как единое целое в элементарном акте теплового

движения, называется кинетическим сегментом. Чем жестче цепь,

т.е. чем больше потенциальный барьер вращения в макромолеку-

ле, тем больший отрезок цепи перемещается в элементарном акте

теплового движения, т.е. тем больше сегмент. Размер сегмента

определяет гибкость цепи: с уменьшением гибкости цепи при

переходе от полиэтилена к поливинилхлориду увеличивается сред-

нестатистический размер сегмента.

Таким образом, и сегмент Куна, и кинетический сегмент ха-

рактеризуют гибкость макромолекулы: чем больше сегмент, тем

меньше гибкость макромолекулы. Однако размер сегмента Куна

определяется барьером вращения, т.е. термодинамической харак-

теристикой, тогда как размер кинетического сегмента определяет-

ся в большей мере взаимодействием с соседними молекулами.

Поэтому размеры сегмента Куна и кинетического сегмента не

совпадают. Это еще раз подчеркивает статистический характер

понятия «сегмент».

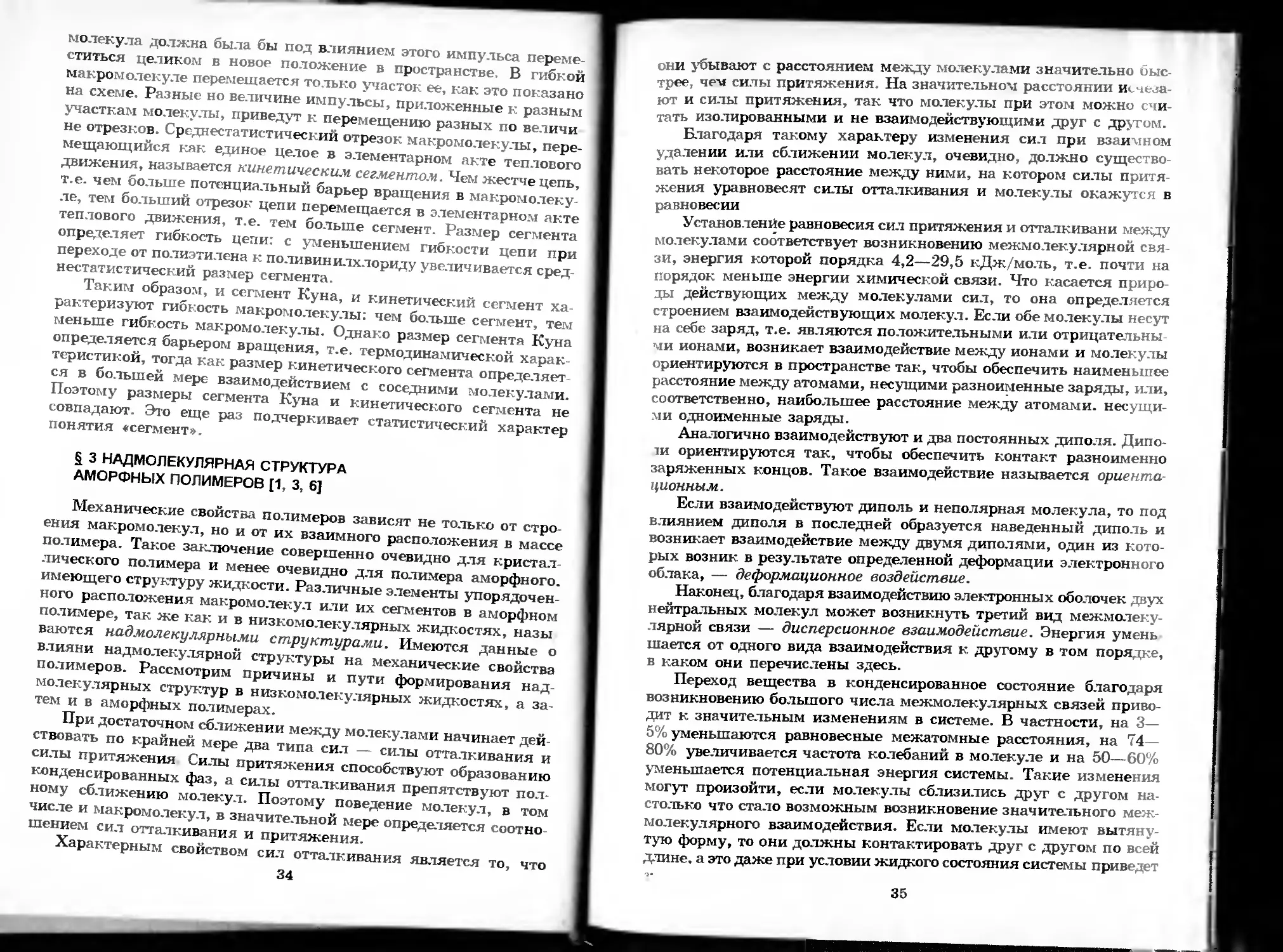

§ 3 НАДМОЛЕКУЛЯРНАЯ СТРУКТУРА

АМОРФНЫХ ПОЛИМЕРОВ [1, 3, 6]

Механические свойства полимеров зависят не только от стро-

ения макромолекул, но и от их взаимного расположения в массе

полимера. Такое заключение совершенно очевидно для кристал-

лического полимера и менее очевидно для полимера аморфного,

имеющего структуру жидкости. Различные элементы упорядочен-

ного расположения макромолекул или их сегментов в аморфном

полимере, так же как и в низкомолекулярных жидкостях, назы

ваются надмолекулярными структурами. Имеются данные о

влияни надмолекулярной структуры на механические свойства

полимеров. Рассмотрим причины и пути формирования над-

молекулярных структур в низкомолекулярных жидкостях, а за-

тем и в аморфных полимерах.

При достаточном сближении между молекулами начинает дей-

ствовать по крайней мере два типа сил — силы отталкивания и

силы притяжения Силы притяжения способствуют образованию

конденсированных фаз, а силы отталкивания препятствуют пол-

ному сближению молекул. Поэтому поведение молекул, в том

числе и макромолекул, в значительной мере определяется соотно-

шением сил отталкивания и притяжения.

Характерным свойством сил отталкивания является то, что

34

они убывают с расстоянием между молекулами значительно быс-

трее, чем силы притяжения. На значительном расстоянии исчеза-

ют и силы притяжения, так что молекулы при этом можно счи-

тать изолированными и не взаимодействующими друг с другом.

Благодаря такому характеру изменения сил при взаимном

удалении или сближении молекул, очевидно, должно существо-

вать некоторое расстояние между ними, на котором силы притя-

жения уравновесят силы отталкивания и молекулы окажутся в

равновесии

Установление равновесия сил притяжения и отталкивани между

молекулами соответствует возникновению межмолекулярной свя-

зи, энергия которой порядка 4,2—29,5 кДж/моль, т.е. почти на

порядок меньше энергии химической связи. Что касается приро-

ды действующих между молекулами сил, то она определяется

строением взаимодействующих молекул. Если обе молекулы несут

на себе заряд, т.е. являются положительными или отрицательны-

ми ионами, возникает взаимодействие между ионами и молекулы

ориентируются в пространстве так, чтобы обеспечить наименьшее

расстояние между атомами, несущими разноименные заряды, или,

соответственно, наибольшее расстояние между атомами, несущи-

ми одноименные заряды.

Аналогично взаимодействуют и два постоянных диполя. Дипо-

1и ориентируются так, чтобы обеспечить контакт разноименно

заряженных концов. Такое взаимодействие называется ориента-

ционным.

Если взаимодействуют диполь и неполярная молекула, то под

влиянием диполя в последней образуется наведенный диполь и

возникает взаимодействие между двумя диполями, один из кото-

рых возник в результате определенной деформации электронного

облака, — деформационное воздействие.

Наконец, благодаря взаимодействию электронных оболочек двух

нейтральных молекул может возникнуть третий вид межмолеку-

лярной связи — дисперсионное взаимодействие. Энергия умень

шается от одного вида взаимодействия к другому в том порядке,

в каком они перечислены здесь.

Переход вещества в конденсированное состояние благодаря

возникновению большого числа межмолекулярных связей приво-

дит к значительным изменениям в системе. В частности, на 3—

5% уменьшаются равновесные межатомные расстояния, на 74—

80% увеличивается частота колебаний в молекуле и на 50—60%

уменьшается потенциальная энергия системы. Такие изменения

могут произойти, если молекулы сблизились друг с другом на-

столько что стало возможным возникновение значительного меж-

молекулярного взаимодействия. Если молекулы имеют вытяну-

тую форму, то они должны контактировать друг с другом по всей

длине, а это даже при условии жидкого состояния системы приведет

35

к возникновению «роев» более или менее упорядочено располо-

женных молекул. Например, молекулы парафинов, жирных кис-

лот, спиртов, эфиров и др., располагаясь энергетически наиболее

выгодно, образуют упорядоченные ассоциаты, которые могут со-

держать до 1000 молекул и достигать размеров порядка 20 нм.

Внутри ассоциата наблюдается порядок в расположении и

ориентации молекул, близкий до характеру к дальнему порядку в

соответствующем кристаллическом веществе. Ассоциаты не име-

ют четких границ, а возникают и исчезают, как обычные флукту-

ации плотности при тепловом движении молекул. Время жизни

ассоциата составляет величину порядка 10“8—10“1° с в зависимо-

сти от размера молекул, вязкости жидкости и других условий.

Если время, необходимое для возникновения и разрушения

ассоциата, мало по сравнению с временем его жизни, то устойчи-

вость ассоциата должна быть обусловлена энергетически выгод-

ным расположением молекул. Такой ассоциат можно себе пред-

ставить как образование с геометрически правильной укладкой

молекул, возникшее, однако, без фазового перехода (не вследствие

кристаллизации).

В больших по размеру ассоциатах, образованных анизомет-

ричными, вытянутыми молекулами, содержащими полярные груп-

пы, достигается настолько совершенная ориентация анизометри-

ческих молекул, что возникает новое фазовое состояние — жидкий

кристалл с явно выраженным дальним порядком в расположении

молекул*. Примером вещества, способного переходить в жидко-

кристаллическое состояние, является п-азоксифенетол:

Все изложенное в полной мере применимо и к макромолеку-

лам, среди которых встречаются полярные, неполярные предста-

вители, а также макроионы, несущие электрический заряд.

Совершенно очевидно, что вещество, состоящее из анизомет-

ричных цепных макромолекул, обязательно должно быть высоко-

ассоциированной системой. Чем больше степень ассоциации, тем

более совершенный контакт обеспечивается между макромолеку-

лами, тем больше интенсивность межмолекулярного взаимодей-

ствия. Насыщение сил ван-дер-ваальсового межмолекулярного

взаимодействи приводит к снижению внутренней (потенциальной)

энергии каждой макромолекулы и к снижению внутренней энер-

гии полимера в целом.

Существование флуктуаций плотности в аморфных полиме-

рах, подтверждающее наличие ближнего порядка в этих высоко-

вязких жидкостях, было показано разными методами, в том числе

* О жидкокристаллическом состоянии в полимерах см. гл. VI.

36

по интенсивности рассеяния света и рентгеновых лучей, изучени

ем микроструктуры полимера электронно-микроскопическим ме-

тодом и т.д.

В последнее врем были проведены эксперименты по определе

нию размеров молекулрных клубков непосредственно в массе

аморфного полимера [6]. Так, например, смешивали в растворе

обычный полистирол и полистирол, в котором часть атомов водо-

рода была заменена в процессе синтеза на дейтерий. В пленке

полимера, полученной из раствора, содержание дейтерированного

компонента составлло около 1%. Измерение интенсивности рассе-

ния нейтронов в такой системе позволило определить среднеквад

ратичные размеры клубка дейтерированного полистирола в среде

обычного полистирола. Оказалось, что размеры молекулрных

клубков этого полимера, находщихс в среде себе подобных моле-

кул, в пределах ошибки опыта совпадают с размерами этих же

молекул в 0-растворителе. Таким образом, в массе аморфного по-

лимера отдельные полимерные молекулы находтся в виде клуб-

ков, как и в разбавленном растворе. Конечно, это относится толь-

ко к гибкоцепным полимерам.

Отсюда следуют важные выводы. Во-первых, макромолекулы

в аморфном полимере находятся в перепутанном состонии. Это

следует из того, что внутрь клубка одной макромолекулы обза-

тельно должны входить (и выходить из клубка) другие макромо-

лекулы. Если клубок каждой макромолекулы рыхлый, как в 0-

растворителе, то он должен быть заполнен соседними молекулами,

иначе плотность полимера составляла бы около 0,01 г/см3 вместо

величины, близкой к 1,0 г/см3. Заполнение клубков соседними

макромолекулами, также имеющими форму клубка, неизбежно

приводит к общей перепутанности макромолекул, к образованию

пространственной сетки зацеплений.

Во-вторых, результаты опытов по определению размеров клуб-

ков макромолекул в массе аморфного полимера показывают, что

наличие флуктуаций плотности не ведет к заметному отклонению

формы молекулрных клубков от среднестатистической. Это воз-

можно только в том случае, если ассоциаты, имеющие повышен-

ную плотность упаковки, образованы не целыми макромолекула

ми, а сегментами макромолекул.

По-видимому, наряду с зацепленими ассоциаты являются уз-

лами пространственной сетки, которая свзывает макромолекулы в

единое целое, в аморфный полимер с присущим ему комплексом

механических свойств. Возможны два типа ассоциатов — рек-

тальный и складчатый. Первый образован группой параллельно

уложенных сегментов нескольких макромолекул, которые, выхо-

дя из данного ассоциата, далее могут участвовать в построении и

других ассоциатов. Здесь каждая макромолекула, как правило,

входит в один и тот же ассоциат однократно. Складчатый ассоциат

37

возникает в том случае, если макромолекула складывается «сама

на себя» несколько раз, в виде своеобразной «гармошки». Не-

сколько таких «гармошек» примыкают друг к другу, образуя

ассоциат. Такая структура ближе к структуре кристаллической

пластины (фибриллы), характерной для всех кристаллических по-

лимеров (см. ниже, особенно рис. 1.17, в).

Узлы пространственной сетки в аморфном полимере при тем

пературе выше температуры стеклования не являются строго

фиксированными. Они могут разрушаться и возникать вновь под

действием теплового движения и внешних механических сил.

Поэтому пространственная сетка, узлы которой образованы зацеп

лениями макромолекул и ассоциатами сегментов, называется

Рпс. 1.13. Схематическое изображение возможного строения флуктуадп

онной сетки и ее узлов:

а ассоциат ректальный с параллельной укладкой сегментов, б - ассоциат

складчатый с параллельной укладкой «сложенных» сегментов (пунктпрной

рамкой выделены узлы зацеплений), e-схема флуктуационной сетки с про-

ходными молекулами, связанными узлами сетки

На рис. 1.13, а показано строение узлов флуктуационной сетки

аморфного полимера. Схема эта является лишь предположитель-

ной. Она отражает наличие двух типов узлов сетки — ассоциатов

сегментов и зацеплений макромолекул. Флуктуационная, сетка

может быть моделирована, как это показано на рис. 1.13, в неко-

торой совокупностью узлов, связанных «проходными» макромо-

лекулами, т. е. макромолекулами, участвующими в построении

нескольких узлов.

Время жизни флуктуаций плотности (ассоциатов и узлов за-

цеплений) может быть велико при обычной температуре. Так, в

неполярном эластомере время «оседлой» жизни сегмента, не вхо-

дящего в узел флуктуационной сетки, составляет при 20°С 10"6—

10 * с, а время оседлой жизни сегментов, входящих в узлы сетки,

равно 10—104 с, т.е. достигает почти 3 ч [7]. Это время оседлой

жизни меньше, чем время релаксации (перегруппировки) попе-

речных химических связей (от 200 дней до 55 лет)[7], однако же

38

достаточно велико, чтобы наличие флуктуационной сел обус-

ловливало упругие, обратимые деформации даже в линей • ом по

лимере, особенно при малом времени действия силы.

Предложено много различных моделей надмолекулярной струк-

туры аморфных полимеров. С ними можно ознакомиться в специ-

альной литературе [6]. Обилие предлагаемых моделей любой ре

альной структуры всегда является следствием неполных

экспериментальных данных по исследованию этих структур. Это

относится и к низкомолекулярным жидкостям, о структуре кото-

рых известнц гораздо меньше, чем о морфологии соответствую-

щих кристаллических тел.

Структура некоторых аморфных полимеров имеет особеннос-

ти, указывающие на то, что макромолекулы в них свернуты, по