Author: Ивченко А.Г.

Tags: авиация авиационное оборудование техническое описание военная промышленность оборонгиз

Year: 1962

Text

АИ-20А

Suvorov AV 63-64@mail.ru для http://www.russianarms.ru

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

Г(X}УД \PCTBEHHOE НАУЧН( 1-TE.XI 1ИЧЕСКС)Е ИЗДАТЕЛЬСТВО

ОБОРОН Г ИЗ

Москва 1 9 6 С

Книгу составил

Главный конструктор двигателя А. Г. Ивченко

при участии

А. С. Высочина, И. И. Глущенко, Д. С. Жердева, П. А. Киселева,

В. В. Левченко, 3. М. Менахина, Ф. М. Муравченко, И. А. Паслена,

И. А. Тарана, К. А. Шалаева, А. И. Шведченко, И. Ф. Ященко

Ответственный редактор А. /VI. Садетдинов

Со времени выхода в свет технического описания турбовинтового

двигателя АИ-20 (Оборонгиз, 1959 г.) серийным производством выпу-

щены модификации этого двигателя:

АИ-20 2-й серии.

АИ-20 3-й серии.

АИ-20 4-й серии — АИ-20А.

Конструктивные особенности каждой серии двигателя освещены в

заводских бюллетенях № 55900114 (9ИК), 55900161 (7ИК), 55900214

(19ИК), 55100624 (36ИК) и 55100574 (42ИК), а также в сборниках бюл-

летеней по двигателю АИ-20 № 1, 1960 г. и № 2, 1962 г., изданные Оборон-

гпзом.

В настоящей книге приведено техническое описание двигателя

АИ-20А (4-й серин).

Последующие изменения в конструкции двигателя будут освещать-

ся периодически в бюллетенях изменения конструкции.

Зав. редакцией инж. Г. AI. Белобородов

Глава 1

ОБЩИЕ ДАННЫЕ ДВИГАТЕЛЯ

1. ОСНОВНЫЕ СВЕДЕНИЯ О ДВИГАТЕЛЕ

Двигатель АИ-20А является авиационным высот-

ным турбовинтовым двигателем, работающим с од-

ним воздушным винтом изменяемого шага левого

вращения (фиг. 1 и 2).

Двигатель состоит из следующих основных узлов

(см. приложение):

планетарного редуктора;

лобового картера;

В конструкцию редуктора входит механизм дат-

чика автоматического флюгирования винта по отри-

цательной тяге с устройством для проверки работы

датчика.

Все силовые детали редуктора изготовлены меха-

нической обработкой из высококачественных ста-

лей. Картер редуктора литой из магниевого сплава.

Редуктор расположен впереди двигателя, крепит-

ся задним фланцем картера к лобовому картеру

с помощью шпилек. На переднем фланце картера

Фиг. 1. Двигатель АИ-20А (вид слева)

осевого десятпступенчатого компрессора;

кольцевой камеры сгорания;

трехступеичатой осевой турбины;

нерегулируемого реактивного сопла;

агрегатов, обслуживающих работу двигателя и са-

молета.

Редуктор выполнен по схеме дифс/ ренциаль-

ного планетарного механизма с редукцией 0,08732 и

служит для обеспечения наивыгоднейших оборотов

воздушного винта при полете самолета.

Основная силовая часть редуктора состоит из пла-

нетарной ступени, ступени перебора, вала воздуш-

ного винта и механизма измерителя крутящего мо-

мента (ИКМ), смонтированных в картере редук-

тора.

редуктора с помощью шпилек крепится внутренний

обтекатель капота самолета. Вал винта имеет тор-

цовые треугольного профиля шлицы с шестнадцатью

сквозными отверстиями под болтьи для крепления

воздушного винта.

Лобовой карте р представляет собой литую

из магниевого сплава деталь, образующую своими

стенками входной капал воздушного тракта двига-

теля. В полостях и приливах лобового картера раз-

мещены приводы ко всем агрегатам, установленным

на лобовом картере.

Лобовой картер в схеме состоит из наружного и

внутреннего конусов, соединенных между собой

шестью пустотелыми обтекаемыми ребрами, обра-

зующими шесть профилированных каналов, по ко-

2«1

3

торым поступает воздух в компрессор. В конце воз-

душного тракта лобового картера устанавливается

входной направляющий аппарат (ВНА) компрессо-

ра; в центральной расточке внутреннего конуса кар-

тера монтируется роликоподшипник, являющийся

передней опорой ротора компрессора, и узел цен-

трального привода передачи мощности ко всем

агрегатам.

На наружной поверхности лобового картера вы-

полнены коробки с фланцами для постановки агре-

гатов, правой и левой передних цапф подвески дви-

гателя на самолет; на переднем фланце картера

крепится наружный обтекатель воздухозаборника

самолета.

На нижнем ресивере приварены планки для кроп-

ления командно-топливного агрегата. На поверхно-

сти корпуса компрессора приварен ряд бобышек для

крепления спрямляющих аппаратов компрессора,

агрегатов и трубопроводов.

На внутренней поверхности каждой половины

корпуса компрессора приварены по восемнадцать

полуколец, создающих жесткость корпусу и служа-

щих для центрирования спрямляющих аппаратов и

рабочих колец. Спрямляющие аппараты — разъем-

ные и каждая половина их крепится к половинам

корпуса тремя болтами; рабочие кольца — неразъ-

емные. С помощью приварных пластинок каждое

кольцо опирается на выступающие плоскости про-

Фиг. 2. Двигатель АИ-20А (вид справа).

Лобовой картер является основанием, к которо-

му крепят впереди редуктор и сзади компрессор; че-

рез цапфы лобового картера от двигателя переда-

ются к самолету осевые, боковые и вертикальные

силы.

Компрессор — осевой, десятиступенчатый

служит для сжатия и подачи воздуха в камеру сго-

рания, состоит из двух основных узлов: ротора с ра-

бочими лопатками и корпуса со спрямляющими ап-

паратами и рабочими кольцами.

Ротор — барабанно-дисковой конструкции, со-

стоит из десяти отдельных дисков, несущих на своих

венцах рабочие лопатки, и заднего вала, являюще-

гося задней опорой ротора компрессора.

Диски соединяются между собой последователь-

но напрессовкой Друг на друга с натягом и скреп-

ляются радиальными штифтами. Диск I ступени ро-

тора имеет полый хвостовик, являющийся передней

опорой ротора компрессора.

Ротор помещается внутри корпуса компрессора и

опирается на два подшипника качения, из которых

передний, роликовый, устанавливается в лобовом

картере и задний, шариковый, — в корпусе камеры,

сгорания.

Корпус компрессора — сварной конструкции,

с разъемом по горизонтальной плоскости, имеет

фланцы на торцах и в плоскости разъема, а снару-

жи— приваренные ресиверы с фланцами для креп-

ления клапанов перепуска воздуха.

кладок, устанавливаемых в плоскости разъема по-

лукартеров.

Каждый диск ротора с рабочими лопатками и с

последующим спрямляющим аппаратом составляет

ступень компрессора. К заднему фланцу корпуса

компрессора крепится болтами корпус камеры сго-

рания.

Корпус камеры .сгорания — сварной

конструкции, состоит из наружного разъемного ко-

жуха и внутренней конической балки — тоннеля

вала турбины.

Внутренняя коническая балка и передняя часть

наружного кожуха соединяются между собой де-

сятью вваренными полыми обтекаемой формы реб-

рами.

В передней части конической балки монтируется

узел шарикоподшипника с лабиринтным уплотне-

нием, являющийся задней опорой ротора компрес-

сора; в задней ее части устанавливается узел роли-

кового подшипника с лабиринтным уплотнением,

являющийся опорой ротора турбины. Передним

фланцем кожуха корпус камеры сгорания крепится

к корпусу компрессора; к заднему его фланцу кре-

пятся сопловые аппараты турбины. В полости

корпуса камеры сгорания, образованной стенками

наружного кожуха и конической балки, размещает-

ся камера сгорания.

Камера сгорания — кольцевого типа;

в пей происходит сгорание непрерывно впрыскивае-

мого через форсунки топлива и обеспечивается

заданная температура газов на входе в турбину.

Камера сгорания — сварной конструкции, состоит

из десяти головок с завихрителями и диффузорами,

через которые в ее полость поступает поток первич-

ного воздуха, и кольцевой полости, ограниченной

наружным и внутренним кожухами, имеющими

отверстия, щели и сопла для подвода потока вто-

ричного воздуха.

В завихрители головок камеры устанавливаются

десять топливных форсунок ФР-20А, которые кре-

пятся фланцами к корпусу камеры сгорания. Вос-

пламенители, включающие пусковые форсунки и

запальные свечи, крепятся в верхней части корпуса

камеры сгорания. Камера сгорания фиксируется в

передней части корпуса восемью штифтами, а зад-

ними стенками опирается на стенки первого сопло-

вого аппарата турбины.

Турбина — реактивная, осевая, трехступенча-

тая, служит для преобразования тепловой энергия

горячих газов в механическую работу.

Турбина состоит из ротора и трех сопловых аппа-

ратов. Рогор турбины — консольного типа, состоит

из вала турбины и трех рабочих колес, соединенных

.между собой шпильками. Вал турбины вращается

на роликовом подшипнике, установленном в кони-

ческой балке корпуса камеры сгорания, и своим

шлицевым концом соединяется с валом ротора ком-

прессора.

К корпусу камеры сгорания крепятся последова-

тельно сопловые аппараты I. II и III ступеней тур-

бины.

Реактивное сопло — нерегулируемое, со-

стоит из наружного и внутреннего кожухов, соеди-

ненных между собой шестью радиально располо-

женными полыми обтекаемой формы ребрами.

К внутреннему кожуху кренится болтами конус-

стекатель, к наружному кожуху крепится газоотво-

дящая труба. Канал реактивного сопла вместе со

стекателем и каналом газоотводящей трубы обра-

зуют выходную часть газового тракта двигателя.

На горячую часть двигателя, включающую наруж-

ные поверхности турбины и реактивного сопла,

устанавливается тонкостенный кожух.

Полость, образованная кожухом и горячими ча-

стями двигателя, продувается через специальный

воздухозаборник самолета наружным воздухом.

Ротор компрессора и ротор турбиньи связаны меж-

ду собой с помощью шлиц и болтового соединения.

Образованный в таком виде ротор двигателя уста-

навливается на трех подшипниках качения: перед-

нем роликоподшипнике компрессора, заднем шари-

коподшипнике компрессора и роликоподшипнике

турбины. Роликовые подшипники воспринимают ра-

диальные нагрузки, шариковый подшипник, кроме

радиальной нагрузки, воспринимает и осевую на-

грузку, действующую на ротор и равную разности

осевых сил, действующих от компрессора и турби-

ны. При работе двигателя в земных условиях осе-

вая сила, воспринимаемая подшипником, имеет

максимальную величину и направлена вперед.

Масляная система двигателя обеспечивает

смазывание и охлаждение трущихся деталей, а так-

же питание рабочей жидкостью (маслом) гидроси-

стем агрегатов регулирования, управления винтом,

измерителя крутящего момента и др.

Топливная система обеспечивает питание

двигателя топливом на всех режимах работы.

В топливную систему входят:

система низкого давления: топливные баки, са-

молетные подкачивающие насосы, пожарным крап,

фильтры грубой очистки, подкачивающий насос

двигателя, фильтр тонкой очистки, расходомер;

система высокого давления; топливным насос вы-

сокого давления, командно-топливныи агрегат

(КТА), трубопроводы первого и второго контуров

форсунок, десять рабочих форсунок;

пусковая система: электромагнитный клапан, две

пусковые форсунки, две струйные форсунки и со-

единяющие трубопроводы.

Система регулирования двигателя вы-

полняет два основных требования:

а) обеспечивает сохранение эквивалентной мощ-

ности двигателя постоянной до определенной высо-

ты полета, на которой при максимальном режиме

работы температура газов перед турбиной достигает

предельно допустимого значения;

б) поддерживает температуру газов перед турби-

ной постоянной в зоне высот, больших высот огра-

ничения мощности.

Оба требования выполняются путем автоматиче-

ской корректировки расхода топлива.

Система регулирования включает в себя команд-

но-топливный агрегат, регулятор оборотов воздуш-

ного винта, указатель положения рычага топлива.

Электрооборудование. Двигатель осна-

щен электроагрегатами, обеспечивающими работу

автоматических и принудительных устройств, обслу-

живающих двигатель и самолетные нужды.

В электрооборудование входят:

а) агрегаты системы запуска, контроля парамет-

ров, автофлюгирования и останова двигателя;

б) кабельным план (коллектор);

в) вспомогательные электроагрегаты двигателя.

Запуск двигателя — автономный, с рас-

круткой ротора от двух стартер-генераторов

СТГ-12ТМО, получающих питание от внешних ис-

точников.

Для обеспечения устойчивой работы компрессора

на нерасчетных режимах и уменьшения пусковой

мощности, потребляемой компрессором при запуске,

на двигателе осуществлен перепуск воздуха из ком-

прессора в атмосферу через четыре клапана, из ко-

торых два установлены за V и два за VIII ступе-

нями.

Зажигание топлива в камере сгорания при за-

пуске производится двумя воспламенителями, имею-

щими центробежные пусковые форсунки и запаль-

ные свечи, которые получают питание от двух пус-

ковых катушек. Управление всеми операциями за-

пуска и выхода двигателя на малый газ автомати-

зировано. Число оборотов двигателя регулируется

автоматически с помощью регулятора оборотов воз-

душного винта — изменением шага лопастей винта,

а соответствующий расход топлива регулируется

командно-топливным агрегатом.

На всех режимах, высотах и скоростях полета

двигатель имеет постоянные обороты ротора, рав-

ные 12 300 об/мин, которые поддерживаются регу-

лятором оборотов. На малом газе обороты двига-

теля равны 10 400 об/мин и поддерживаются дози-

ровкой топлива в КТА. Управление работой двига-

теля осуществляется единым рычагом, связанным

с К'ГА. Поворот этого рычага изменяет количество

топлива, поступающего в камеру сгорания, и тем

самым изменяет режим работы, двигателя. Угол по-

ворота рычага управления КТА (ав) характеризует

режим работы двигателя и контролируется указа-

телем поворота рычага (УПРТ).

На двигателе устанавливается четырехлопастный

тянущий винт изменяемого в полете шага с уста-

новкой лопастей во флюгерное положение и на упор

промежуточного угла.

Система флюгирования воздушного винта обес-

печивает автоматический ввод лопастей винта во

флюгерное положение по команде от датчика в си-

стеме измерителя крутящего момента, по команде

от датчика предельно-допустимых оборотов двига-

теля, по команде от датчика отрицательной тяги на

валу винта.

Кроме автоматических систем, на двигателе пре-

дусмотрена возможность принудительного ввода ло-

пастей во флюгерное положение.

Двигатель снабжен противообледенительными

средствами, включающими:

а) сигнализатор обледенения, установленный в

воздушном тракте лобового картера и сигнализи-

рующий о наличии условий обледенения;

б) постоянный обогрев горячим маслом внутрен-

них полостей ребер лобового картера, расположен-

ных в воздушном тракте;.

в) обогрев воздухом, отбираемым из-за компрес-

сора, лопаток входного направляющего аппарата

(ВНА) компрессора, воздухозаборника подвода

полного давления воздуха в КТА и воздухоотводя-

щей трубы продува термопатрона КТА. Обогрев

ВНА и воздухоотводящей трубы продува термопат-

рона КТА воздухом включается принудительно при

наличии сигнала от сигнализатора обледенения и

выполняется клапаном перепуска горячего воздуха

с электромеханизмом МП-5;

г) лопасти винта и передний обтекатель обогре-

ваются электрическим током, поступающим от от-

дельного генератора, установленного на двигателе.

На двигателе выполнены фланцы для отбора го-

рячего воздуха из-за компрессора на самолетные

нужды.

Для подвески на самолет двигатель имеет четы-

ре цапфы, из которых две передние установлены

в горизонтальной плоскости на лобовом картере и

две задние — на фланце стыка корпусов компрес-

сора и камеры сгорания и расположены! под

углом 7° вниз от горизонтальной плоскости.

Двигатель снабжен системой противопожарной

защиты, обеспечивающей подвод огнегасящего со-

става в масляные полости лобового картера и кор-

пуса камеры сгорания.

5. Допустимое время непрерывной

работы двигателя в минутах:

на взлетном и максимальном

режимах...................

на номинальном и крейсерском

режимах ...................

на малом газе ............

6. Максимально допустимая заме-

ренная температура газов за

турбиной:

Условия работы

двигателя

Режим работы

двигателя

2. ТЕХНИЧЕСКИЕ ДАННЫЕ ДВИГАТЕЛЯ

1. Условное обозначение двигателя

2. Тип двигателя.................

3. Направление вращения воздуш-

ного винта и ротора двигателя

(если смотреть по полету) . . .

4. Число оборотов ротора двигателя

в об/мин:

па всех рабочих режимах на

земле п в полете...........

на режиме малого газа . . .

А И-20 А

турбовинтовой

левое

12 300±90

10 400 ±200

На взлете, для

всех аэродромов

В полете до

/7=10000 м

взлетный

максимальный

номинальный

0,85 номиналь-

ного и ниже

7. Максимально допустимая темпе-

ратура газов за турбиной при за-

пуске в °C.....................

8. Топливо:

сорт топлива для двигателя

(рабочее и пусковое) . . .

давление топлива перед рабо-

чими форсунками на взлетном

режиме в кг[сАр.............

давление топлива перед пуско-

выми форсунками в кг[с.\Р . .

9. Смазка двигателя:

система смазки .................

сорт масла .................

расход масла кл/час.........

температура масла на входе в

двигатель в °C:

рекомендуемая ...............

минимально допустимая ....

максимально допустимая (нс бо-

лее 15 мин. непрерывной работы)

от режима малого газа до режи-

ма 0,2 номинального на земле

(не более 15 мин. непрерывной

работы)......................

температура масла на выходе из

двигателя (максимально допу-

стимая) в ...................

теплоотдача в масло на номи-

нальном режиме при температу-

ре масла на входе в двигатель

90+5°С в ккал}мин ...........

* Общее время работы двигателя в

а) на взлетном и максимальном

режимах.......................

б) на номинальном режиме . . .

не более 15*

без ограничения?

30

Температура газов

за турбиной в °C,

не более

470 при /н<±15° С

520 при /П>4"15О С

470**

440**

420**

не более 750

ТС-1 (ГОСТ 7149—54);

Т-2 (ГОСТ 8410—57)

и их смеси

не более 80

2,0—3.0

циркуляционная, под

давлением

смесь масел по объему:

75% трансформатор-

ного (ГОСТ 982—56)

или ЛАК-8 (ГОСТ 6457—

53) и 25% МК-22 пли

ЛАС-20 (ГОСТ 1013—49)

1.2

70—80

40

90

не более 100

115

не более 850

пределах ресурса:

не более 4%

нс более 32%

** Температура газов за турбиной указана при температу-

ре наружного воздуха /н в условиях ЛАСА. При отклонении

температуры окружающего воздуха от MCA на каждый ±1° С

температура газов за турбиной соответственно изменяется на

±1°С.

6

давление масла в главной магистрали в лгг/с.и2:

а) на земле:

па всех рабочих режимах .

на режиме малого газа . .

б) в полете на всех режимах

прокачка масла через двига-

тель па номинальном режиме

при температуре масла па вхо-

де в двигатель 80—85° С в

л!мин.........................

К). Режимы работы двигателя:

не менее I

нс менее 4

не более 135

Наименование режима

Взлетный

Номинальный

0,85 номин.

0,70 помин.

0,60 номин.

0,40 номин.

0,20 номин.

Малый газ

ж

передаточное число ........

направление вращения . . .

в) топливные форсунки:

условное обозначение . . . .

тип...........................

количество ................

17. Агрегаты маслоспстемы:

а) главный масляный насос:

условное обозначение . . . .

тип . . • .................

Угол поворота рычага управления агрегата Обороты двигателя

КТА-5Ф в градусах

(по лимбу) об мин %

Часовой расход

топлива в кг[час,

не более

100± ,f

84±2

72±2

61 ±2

50 ±2

35 ±2

нс менее 19 !

0

100по шкале процентного ука-

зателя ИТЭ-2 оборотов двигате-

ля соответствуют 12 885 обIмин.

Примечание. Все значения параметров двигателя

указаны для условий: Н—0; 1=0; рн=760 мм рт. ст.;

/>4-15° С.

11. Редуктор:

тип...............................

передаточное число : . . • . .

измеритель крутящего момента

12. Компрессор:

тип...............................

степень повышения давления на

номинальном режиме (/7=8000 м

и У=175 м'сек)................

количество ступеней ..........

13. Камера сгорания двигателя:

тип..............•................

количество головок в камере

сгорания .....................

14. Турбина двигателя:

тип...................•...........

количество ступеней ..........

15. Реактивное сопло:

планетарный с изме-

рителем крутящего мо-

мента

0,08732

гидравлический

осевой

8,5

10

кольцевая

10

осевая

3

тип........................... нерегулируемое

площадь на срезе реактивного

сопла в л/2................... 0,225

16. Агрегаты топливной системы:

а) подкачивающий топливный на-

сос:

условное обозначение .... 70714

тип........................ коловратный

количество ................ 1

передаточное число........ 0,1854

направление вращения . . . правое

б) основной топливный насос:

условное обозначение .... 661А

тип . . •.................. шестеренчатый

количество ............... 1

0,3937

правое

ФР-20 А

центробежные,

канальные

10

ГМН-.20А

шестеренчатый

1040

950

870

12 300 ± 90 95—96 790

745

630

10 400 ± 200 79,5—82,5

количество ................

передаточное число .......

направление вращения . . .

производительность при обо-

ротах ротора двигателя

12 300 об/мин и температуре

масла 70—80° С в л!мин:

—нагнетающей секции при

давлении на входе 0,6 —

0,8 кг см- и противодавлении

5+0»5 кг/см2...............

—откачивающей секции при

противодавлении 2 кг/см- . .

б) маслопасос подпитки:

условное обозначение . . . .

тип .......................• .

количество ................

передаточное число ........

направление вращения . . .

производительность при обо-

ротах ротора двигателя п=

12 300 об/мин, противодавле-

нии 0,6—0,8 кг/см^ и темпе-

ратуре масла 70—80° С в

л/мин......................

в) воздухоотделитель:

условное обозначение ....

тип •......................

количество ................

передаточное число ......

направление вращения . . .

г) насос откачки масла из мас-

ляной полости корпуса каме-

ры сгорания:

условное обозначение . . . .

тип........................

количество . . • ..........

передаточное число ........

направление вращения . . . .

0,4821

левое

не менее 120

нс менее 275

МНП-20К

шестеренчатый

1

0,5509

правое

не менее 175

ВО-20

центробежный

1

0,5509

левое

МН 0-20

шестеренчатый, двух-

секционный

1

0,5509

левое

7

производительность при обо-

ротах двигателя 12 300 об I мин,

противодавлении 0,5 кг'см2 и

температуре масла 90—100° С

в л/мин....................

л) маслонасос ИКМ:

условное обозначение ....

гии........................

количество ................

передаточное число ........

направление вращения . . .

производительность при обо-

ротах ротора двигателя

12 300 об/мин, противодавле-

нии 80 кг!см2, давлении на

входе 3,5+(М кг/см2 и темпе-

ратуре 80±5° С в л/мин . .

е) центробежный суфлер:

тип..........................

количество ................

передаточное число ........

направление вращения . . .

ж) масляные фильтры:

тип..........................

количество ................

18. Агрегаты системы регулиро-

вания:

а) командно-топливный агрегат:

условное обозначение . . .

тип..........................

количество..............

передаточное число ...

направление вращения . . .

б) регулятор оборотов винта:

условное обозначение ....

тип . • ...................

количество ................

передаточное число ........

направление вращения . . .

19. Агрегаты системы запуска:

а) стартер-генератор:

условное обозначение ....

б) пусковые катушки:

условное обозначение ....

количество ................

в) воспламенители:

пусковые форсунки:

тип........... ............

количество ................

свечи:

условное обозначение ....

количество ................

г) струйные форсунки:

количество ................

д) клапан подачи пускового топ-

лива:

тип........................

количество ................

с) выключатель стартер-генсра-

торов при запуске:

условное обозначение ....

тип........................

количество ................

обороты двигателя в момен г от-

ключения стартеров в об/мин

20. Воздушный винт:

условное обозначение . .

тип ... • •.................

количество ...............

диаметр в .и..............

не менее 94

МИКМ-20

шестереичат ый

1

0,3097

правое

не менее 15,5

приводной

1

0,92

правое

сетчатые

о

КТА-5Ф

гидравлический

1

0,4265

левее

Р-68Д

гидроцентробе/кный

1

0,4602

левое

СТГ-12ТМО (см. и. 24)

КГ1Н-4Л

9

центробежные

о

СПН-4-3

9

9

электромагнитный

1

ВЭ-2С1

электрогнлравлический

1

4500—6400

АВ-68И серии 03

тянущий четырехлопа-

стный, флюгерный

21. Датчик автоматического фпогп-

рования:

тип.......................

количество ...............

22. Датчик автоматического флюги-

рования но предельным оборо-

г а м:

условное обозначение . . . .

тип.......................

количество............ .

настройка датчика га пре-

дельные обороты в об мин

23. Агрегаты противообаедените.п-

ной системы:

а) сигнализатор обледенения:

условное обозначение . . . .

тип.......................

количество ...............

б) электромеханизм управления

перепуском воздуха на обо-

грев лопаток входного на-

правляющего аппарата ком-

прессора:

условное обозначение . . . .

количество........... . .

24. Агрегаты, устанавливаемые для

обслуживания двигателя и само-

лета:

а) стартер-генераторы:

условное обозначение . . . .

передаточное число . • • .

количество ...............

направление вращения . . .

допустимая мощность, пере-

даваемая приводом, н./.г. . .

Генераторный режим:

напряжение в к............

ток в а ...........

Стартерный режим'

средняя сила тока в а . . .

напряженке в в............

б) генератор:

условное обозначен! е . . . .

тип.......................

количество ...............

передаточное число .......

направление вращения . . .

допустимая мощность, пере-

даваемая приводом, в л. с. .

в) гидронасос:

условное обозначение . . . .

ч '

тип.......................

количество ...............

передаточное число .......

направление вращения . . .

допустимая мощность, пере-

даваемая приводом, в л. с. .

1) датчик указателя числа обо-

ротов ротора двигателя:

условное обозначение ....

тип.............. . . . .

количество .........

передаточное число .......

направление вращения . . .

() датчик указателя положения

рычага топлива:

условное обозначение . . .

тип.......................

количество ...............

электрогндравлический

1

СЛУ-8А-13.6

электрогндравлический

1

14 000^

СО-4 А

пневмоэлектрический

МП-5

1

СТГ-12ТМО

0,5396

9

левое

не более 50

400

пс более 450

не более 50

СГО-8 или СГО-12

переменного тока

1

0,3305

пра вое

не более 20

435М или НП25-5

поршневой

1

0,1673

правое

нс более 15

ДТЭ-1

электрический

i

0,194

правое

УПРТ-2

электромеханический

1

8

е) стояночный тормоз:

тип.........................

механизм управления . . . .

передаточное число ........

направление вращения . . . .

26. Сухой вес двигателя...........

27. Гарантийный срок службы дви-

гателя до первой переборки в

часах ............................

фрикционно-дисковый

МЗК-2

0,4602

правое

1080 /<г+2%

500

П р и м с ч а и и я. I. Допускается отб <р воздуха за ком-

прессором двигателя:

а) длительный—па режимах от 0,2 номинального до макси-

мального включительно, во всем диапазоне высот поле-

та для наддува вентиляции и отопления гермокабин в

кг)сек:

I. На самолетах конструкции Анто-

нова . . •...........”........... не более 0,22

2. На самолетах Ил-18............ не более 0,27

На режиме взлета у земли в

кг) час....................... 100

б) дополнительный(периодически)

для противообледенительных

устройств самолета на режи-

мах до номинального включи-

тельно до высоты 10 000 .и в

кг[сск\

1. На самолетах конструкции Ан-

тонова ..............•......... 0,13

2. На самолетах Ил-18 .... • . 0,06

в) на земле для эжекции масля-

ного радиатора:

на режиме малого газа в

кг/сек - •........... 0,4

на режиме 0,2 поминального

в к?, сек •................ 0,6

При отборе воздуха, указанном в и. в\ отборы воздуха,

указанные в пн. at и б), не производить.

При взлете в условиях обледенения разрешается отбор

воздуха на всех режимах.

II. Мощность и экономичность двигателя при загрузке са-

молетных агрегатов и включенном отборе воздуха могут

не соответствовать заявленным данным.

III. Направление вращения агрегатов указано по ГОСТ 1630—

46.

3. ХАРАКТЕРИСТИКИ ДВИГАТЕЛЯ

На фиг. 3—6 приведены экспериментально-расчет-

ные высотно-скоростные характеристики основных

режимов двигателя АИ-20А при работе с выхлоп-

ной трубой оптимального сечения на выходе, по без

учета потерь в самолетном воздухозаборнике и вы-

хлопной трубе.

В соответствии с летно-тактическими требования-

ми к самолету и конструктивными возможностями

основных узлов двигателя система регулирования

на всех эксплуатационных режимах обеспечивает

путем автоматического дозирования расхода топли-

ва следующие условия протекания высотно-скорост-

ных характеристик:

а) поддержание эквивалентной мощности двига-

теля примерно постоянной' от земли до определен-

ной высоты полета, на которой достигается пре-

дельно допустимая температура газов перед турби-

ной. Зона высот, где поддерживается мощность

постоянной, называется зоной ограничения мощно-

сти, а высота, где достигается предельно допусти-

мая температура газов перед турбиной, — высотой

ограничения мощности;

б) поддержание температуры газов перед турби-

ной постоянной в зоне высот, больших высоты огра-

ничения мощности. Зона высот, где температура га-

зов перед турбиной поддерживается постоянной, на-

зывается зоной ограничения температуры газов.

На высоте ограничения мощности температура

газов перед турбиной достигает максимально допу-

стимой величины, присущей данному режиму. При

увеличении высоты полета температура газов

Фиг. 3. Высотно-скоростные характеристики.

Режим работы — 0,85 номинального (л=

= 12 300 об/мин— const). Параметры А/якво, Сэкпо

и Ото соответствуют работе двигателя на режиме

0,85 номинального у земли (//=0; V=0).

Фиг. 4. Высотно-скоростные характеристики.

Режим работы — 0,85 номинального (п —

= 12 300 об Iмин— const). Параметры Аво, 7\0 и 7?,0

соответствуют работе двигателя на режиме 0,85 но-

минального у земли (/7 = 0; Р=0).

поддерживается системой регулирования примерно

постоянной на всех скоростях полета.

Эквивалентная мощность двигателя Мэкв до вы-

соты ограничения поддерживается постоянной за

счет повышения температурь» газов перед турбиной;

О

Фиг. 5. Высотно-скоростные характеристики.

Режим работы — взлетпый («=12 300 об/мин—

const). Параметры .V3KB0, СдгоквО и GTo соответству-

ют работе двигателя на режиме взлета у земли (Н—

=0; 17=0).

60

50

?о

110

105

1OQ

_£ О/

Nb0D

юо

90

80

1 1 1 : /. 1 l/J =2 ОО м/сек -175 м!се к '= 150 м/сек -1ООм/сек

ч

•

М> ЙЬ

► * ев? J

• о *

л

Н

характеристики.

ЬО

2D

О

Высотно-скоростные

работы взлетный (zz=12 300 об/мин —

10 12 Ннм

Фиг. 6.

Режим

const). Параметры Л^во, По» ^со соответствуют

работе двигателя на режиме взлета у земли

(/7=0; V=0).

опа ограничена по величине из соображений проч-

ности двигателя и с учетом потребностей самолета.

С ростом высоты полета при постоянной скорости

вследствие понижения температуры воздуха на

входе увеличивается общая степень повышения дав-

ления, и, следовательно, при постоянной темпера-

туре газов перед турбиной возрастает располагае-

мый теплоперепад в турбине (степень расширения

в турбине). Поэтому с ростом высоты полета будет

увеличиваться удельная мощность турбины, пере-

даваемая на воздушный винт. Но так как с увели-

чением высоты полета расход воздуха через двига-

тель уменьшается быстрее, чем возрастает удельная

мощность турбиньи, то абсолютная величина мощ-

ности турбины, передаваемой на воздушный винт ;VB,

а следовательно, и эквивалентная мощность Агокв

будет уменьшаться. При этом уменьшение мощно-

сти двигателя с увеличением высоты полета до

Я= 11 000 м происходит медленнее, чем уменьшение

плотности атмосферного воздуха, что обусловлено

ростом удельной мощности турбины и более медлен-

ным, чем уменьшение плотности атмосферного воз-

духа, снижением расхода воздуха через двигатель

(вследствие увеличения общей степени повышения

давления).

На высотах, больших 11 000 м, общая степень по-

вышения давления с увеличением высоты полета

остается постоянной и поэтому остается постоянной

удельная мощность турбины, при этом абсолютная

величина мощности турбины, а следовательно, вин-

товая и эквивалентная мощности двигателя будут

уменьшаться пропорционально изменению плотно-

сти (давления) атмосферного воздуха.

Высота ограничения мощности зависит от скоро-

сти полета, но не зависит от режима работы двига-

теля. Чем больше скорость полета, тем больше вы-

сота ограничения мощности; это объясняется тем,

что при увеличении скорости возрастает скоростной

напор, благодаря чему увеличивается расход воз-

духа через двигатель, а поэтому максимальная тем-

пература газов перед турбиной для данного режи-

ма достигается при большей высоте полета. Для

всех режимов работы двигателя при одинаковой

скорости полета высота ограничения мощности

имеет одно значение.

Удельная реактивная тяга /?уд= — сростом вы-

GB

соты полета увеличивается, что объясняется воз-

растанием скорости истечения газов из реактивного

сопла вследствие уменьшения плотности воздуха.

Абсолютная величина реактивной тяги Rc с увели-

чением высоты полета уменьшается вследствие

уменьшения расхода воздуха (С7В) через двигатель.

С увеличением скорости полета располагаемый

теплоперепад на турбине увеличивается вследствие

возрастания общей степени повышения давления.

При постоянной температуре газов перед турбиной

|на высотах выше высоты ограничения) с ростом

скорости полета увеличивается удельная мощность,

передаваемая на воздушный винт. Так как с увели-

чением скорости полета увеличивается также и рас-

ход воздуха через двигатель, то абсолютная вели-

чина винтовой мощности, а следовательно, и экви-

валентная мощность двигателя возрастают. В зоне

ограничения мощности увеличение располагаемого

тсплоперепада на турбине и увеличение расхода воз-

духа через двигатель с ростом скорости полета при-

10

водят к снижению температуры газов перед турби-

ной.

Реактивная тяга, определяемая формулой Rc=

— (.—Уп), с ростом скорости полета умень-

g

шастся. Объясняется это тем, что несмотря на неко-

торое повышение скорости истечения газов из реак-

тивного сопла U^c в связи с увеличением расхода

газов Gv за турбиной (вследствие увеличения рас-

хода воздуха), удельная тяга /?уд=— (Й7С—Vn)

s

уменьшается быстрее из-за увеличения скорости

полета. Поэтому, несмотря на увеличение расхода

воздуха через двигатель Св, абсолютная величина

тяги Rc уменьшается с увеличением скорости по-

лета.

Удельный расход топлива, отнесенный к эквива-

лентной мощности Сд э , на высотах в зоне ограни-

чения мощности с увеличением скорости полета уве-

личивается вследствие снижения температуры газов

перед турбиной, а на высотах выше высоты ограни-

чения при постоянной температуре газов перед тур-

биной удельный расход топлива уменьшается вслед-

ствие увеличения общей степени повышения давле-

ния в двигателе.

]1а двигателе обеспечивается постоянная подача -

топлива независимо от температуры заторможен-

ного потока воздуха па входе в двигатель вплоть до

4-25° С; изменение подачи топлива при этом зави-

сит только от давления (с учетом скоростного на-

пора) воздуха на входе в двигатель. При уменьше-

нии температуры воздуха на входе расход воздуха

через двигатель увеличивается (вследствие увели-

чения плотности воздуха и степени повышения дав-

ления в компрессоре) и при неизменном расходе

топлива температура газов перед турбиной умень-

шается. В диапазоне температур воздуха на входе

в двигатель от —25 до -|-25о С эквивалентная мощ-

ность двигателя па взлетном режиме остается при-

мерно постоянной.

При температуре воздуха на входе в двигатель

• -25n С температура газов перед турбиной дости-

гает максимально допустимого значения вследствие

уменьшения расхода воздуха через двигатель из-за

уменьшения плотности воздуха, а следовательно,

степени повышения давления в компрессоре. При

увеличении температуры воздуха на входе выше

+25'’ С во избежание перегрева турбины и других

деталей горячего тракта двигателя корректирующее

устройство командно-топливного агрегата (термо-

патрои) уменьшает подачу топлива таким образом,

чтобы температура газов перед турбиной имела

примерно постоянное значение.

Фиг. 7. Дроссельные характеристики, снятые при работе дви-

гателя на стенде (Н=0; У=0, «=12 300 об/мин — const).

11араметры Л^экво, Л^во, 7 гр , ^то» бзкво, Rco-' соответствую!

работе двигателя на поминальном режиме.

При постоянной температуре газов перед турби-

ной при уменьшении расхода воздуха через дви-

гатель мощность двигателя уменьшается.

На фиг. 7 представлепьи дроссельные характери-

стики двигателя АИ-20А в стендовых условиях у

земли.

КОНСТРУКЦИЯ ДВИГАТЕЛЯ

1. РЕДУКТОР

ОБЩИЕ СВЕДЕНИЯ

Редуктор (фиг. 8) предназначен для передачи из-

быточной мощности газовой турбины на воздушный

винт с наиболее выгодными для работы винта обо-

ротами.

Фиг. 8. Редактор.

Редуктор — двухступенчатый, выполнен по кине-

матической схеме замкнутой планетарной переда-

чи, образованной путем добавления к планетарно-

му механизму (I ступень) простой передачи — пе-

ребора (II ступень).

Привод от ротора двигателя к редуктору осуще-

ствляется ведущим валом-рессорой 2 (фиг. 9), вра-

щающимся против хода часовой стрелки (если

смотреть сзади двигателя) с оборотами ротора дви-

гателя.

На валу-рессоре 2 устанавливается на шлицах

ведущее зубчатое колесо zb находящееся в зацеп-

лении с шестью зубчатыми колесами-сателлитами z2,

которые, в свою очередь, находятся, в зацеплении

с зубчатым колесом z3.

Сателлиты z2, кроме вращения по ходу часовой

стрелки вокруг своих осей, обкатываются в направ-

лении против хода часовой стрелки по зубчатому

колесу z3 внутреннего зацепления и увлекают за

собой оси, а вместе с ними и корпус 1 сателлитов.

который соединен с валом 3 винта при помощи шлиц

и приводит его во вращение против хода часовой

стрелки.

Зубчатое колесо z3 посредством ступицы плане-

тарного механизма соединено с ведущим зубчатым

колесом z4 перебора при помощи шлиц и вращается

по ходу часовой стрелки.

Ведущее зубчатое колесо перебора находится в

зацеплении с шестью промежуточными зубчатыми

колесами zs, вращающимися против хода часовой

стрелки вокруг своих осей, запрессованных в не-

подвижный корпус 4 перебора.

Промежуточные зубчатые колеса передают вра-

щение в том же направлении зубчатому колесу

внутреннего зацепления, ступице перебора и валу 3

винта, соединенным между собой при помощи шлиц.

Корпус перебора, соединенный с картером редук-

тора через механизм измерителя крутящего момен-

та (ИКМ), является неподвижным звеном.

Таким образом, крутящий момент от ротора дви-

гателя на вал винта передается параллельно по

двум ветвям: через корпус сателлитов планетарной

ступени (около 30%) и через ступень перебора

(остальная часть).

Согласно кинематической схеме передаточное

число редуктора определяется из следующей зави-

симости:

где лт — число оборотов турбины,

/гв — число оборотов винта.

Следовательно, редукция равна

— =---------=0,08732.

i 11,4527

В конструкцию редуктора в качестве, его состав-

ной части входят механизм измерителя крутящего

момента и датчик автоматического флюгирования

по отрицательной тяге. Оба механизма гидравличе-

ского типа.

ИЗМЕРИТЕЛЬ КРУТЯЩЕГО МОМЕНТА

Измеритель крутящего момента (ИКМ) показы-

вает винтовую мощность двигателя при его работе

на земле и в полете.

Для устройства измерителя крутящего момента

использован корпус 4 перебора (см. фиг. 9), кото-

12

рым согласно кинематической схеме редуктора как

неподвижное звено должен быть соединен с карте-

ром редуктора, передавая последнему усилия oi

крутящего момента.

Таким образом, при изменении проходного сече-

ния маслосбрасывающих канавок Б происходит ре-

гулирование давления масла в системе И КМ в за-

висимости от величины передаваемого крутящего

Фиг. 9. Кинематическая схема редуктора.

Z\ — шестерня ведущая; Зг— зубчатое колесо-сателлит; зз, — шестерни внутреннего зацепления;

—шестерня ведущая перебора; 35—шестерня промежуточная.

1—корпус сателлитов; 2—вал-рессора; 3—вал винта: -/—корпус перебора; 5—измеритель крутящего

момента.

Численная величина крутящего момента, дей-

ствующего на корпус перебора, составляет около

70% от крутящего момента, передаваемого на воз-

душный винт двигателем.

Связь корпуса перебора с картером редуктора

осуществляется венцом 18 (см. фиг. 14) и шестью

цилиндрами 13 с поршнями 12. С помощью осей

цилиндры соединены с шестью отростками венца,

а поршни — соответственно с шестью бобышками

картера редуктора.

Работа измерителя крутящего момента основана

на принципе равновесия между моментом, переда-

ваемым корпусом перебора на венец, и противодей-

ствующим моментом, созданным на этом же венце

давлением масла, поддерживаемым в полости А

(фиг. 10) шести цилиндров специальным масляным

насосом.

Равенство между этими моментами обеспечи-

вается сбросом определенного количества масла из

цилиндров через маслосбрасывающне канавки Б,

проходное сечение которых автоматически меняется

при долевом перемещении цилиндра 1 относительно

поршня 2.

момента. Давление масла в системе И1\М пропор-

ционально величине винтовой мощности на любом

режиме работы двигателя.

Фиг. 10. Датчик И КМ.

1—цилиндр; 2—поршень.

Зная давление масла РШгм, можно определить

винтовую мощность по формуле; N=Kplum п (л. с.).

где: п — обороты ротора двигателя в об/мин;

Рикм — давление масла в системе И КМ в кг/см2\

/\ — постоянный коэффициент, зависящий от

размеров деталей редуктора и измерителя

крутящего момента, для данного редукто-

* ра равный ---------------.

267,166513

Так как обороты двигателя постоянны на всех

режимах его работы и равны 12 300 об/мин, то

в крайнем левом положении (по схеме). При этом

на него действует сила от пружин и сила от давле-

ния масла в полости IV. Эта суммарная сила через

шарикоподшипник 4 удерживает вал винта в край-

нем левом положении. При этом кольцо 6 не пере-

крывает щель I и масло свободно проходит из по-

лости III в командный канал.

12300 .

267,166513 ’^нкм~~ ^икм

Давление масла в системе ИКМ за-

меряется манометром, шкала делений

которого может быть непосредственно

проградуирована в кгм или же в л. с.

Ст канала

фиксатора~шага

, Гт тонне к электро-

• магнит нами клапану

t От гл аиного масло -

насоса Р=5*ft5кг/см2

—^Командный канал

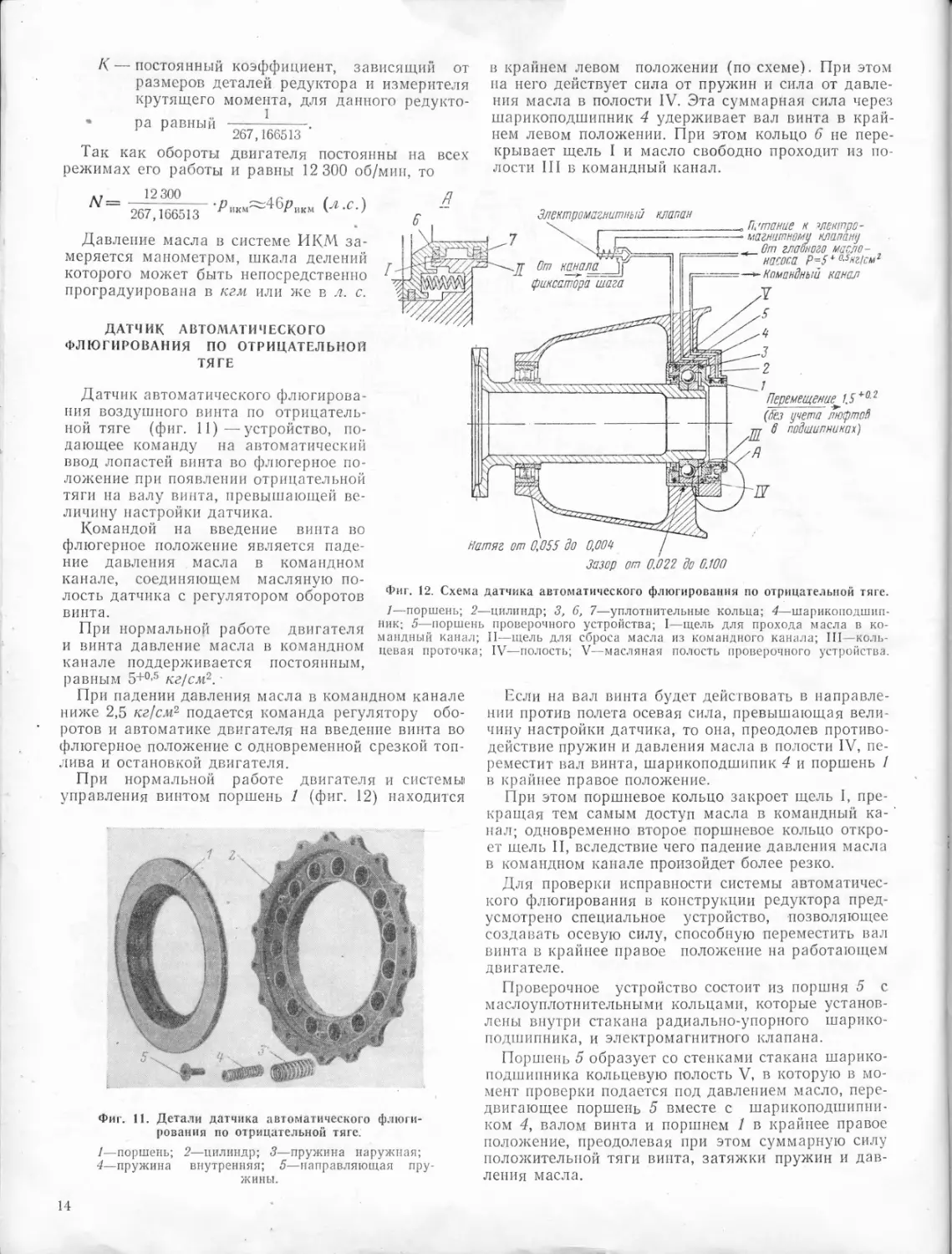

ДАТЧИК АВТОМАТИЧЕСКОГО

ФЛЮГИРОВАНИЯ ПО ОТРИЦАТЕЛЬНОЙ

ТЯГЕ

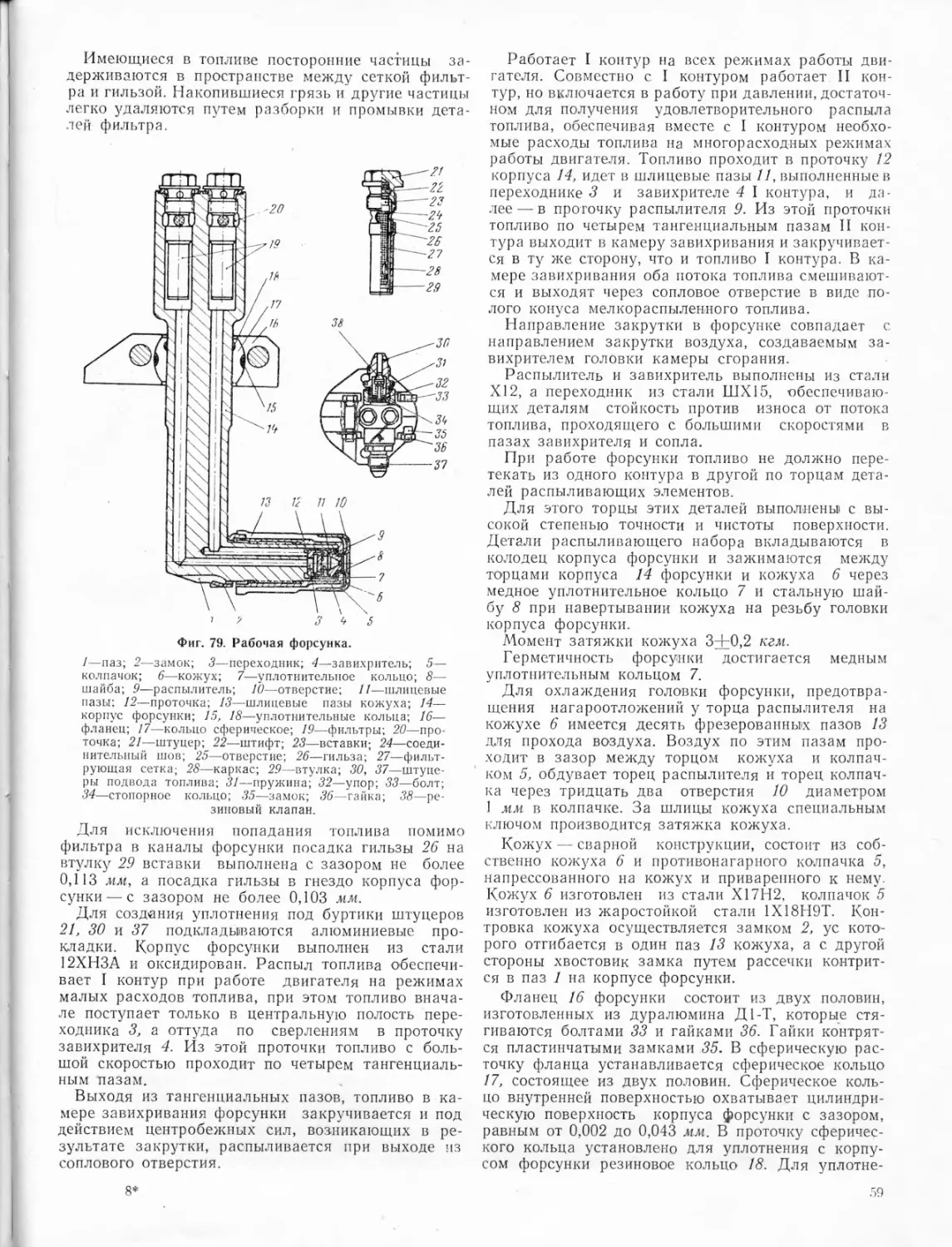

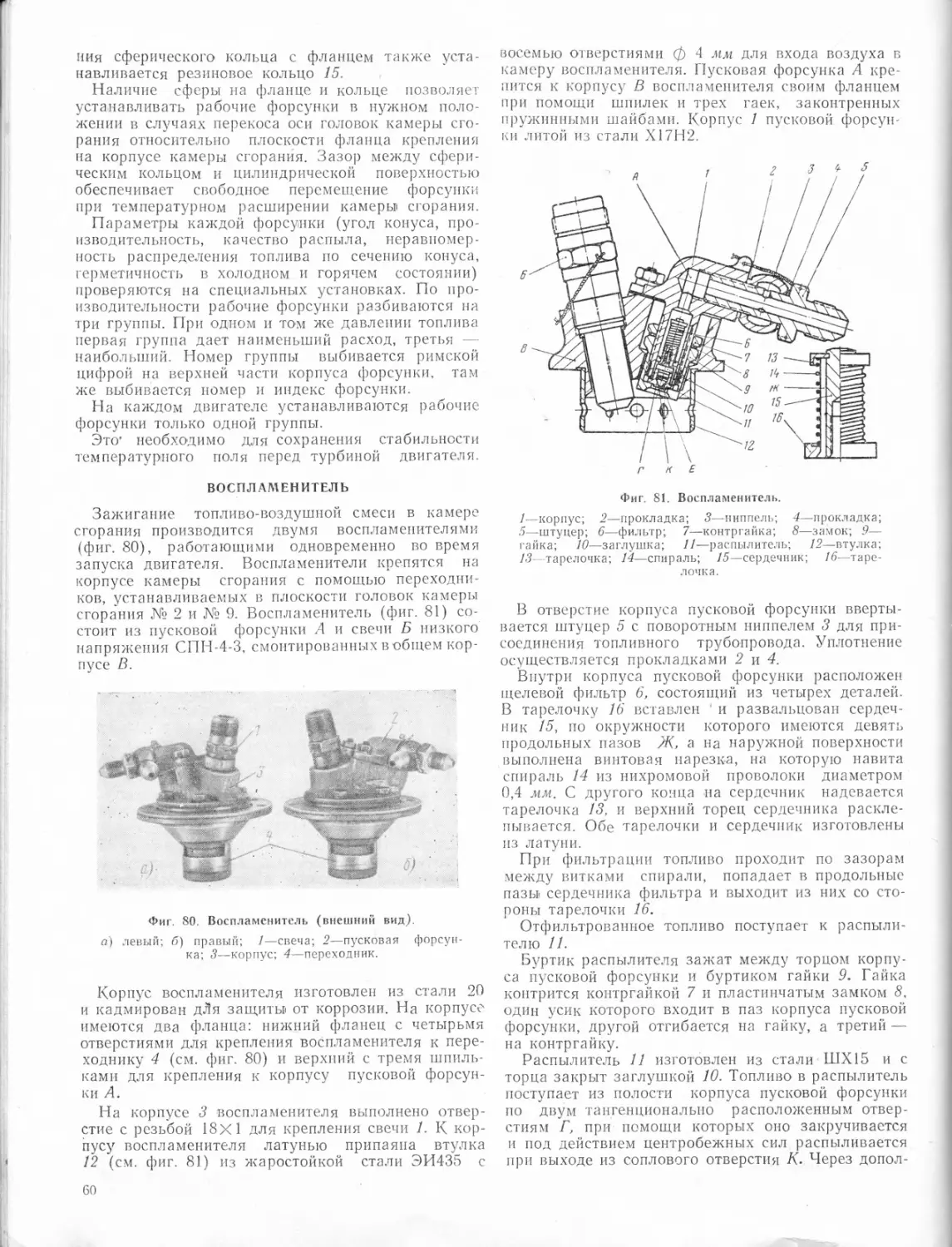

Датчик автоматического флюгирова-

ния воздушного винта по отрицатель-

ной тяге (фиг. 11)—устройство, по-

дающее команду на автоматический

ввод лопастей винта во флюгерное по-

ложение при появлении отрицательной

тяги на валу винта, превышающей ве-

личину настройки датчика.

Командой на введение винта во

флюгерное положение является паде-

ние давления масла в командном

Электромагнитный клапан

натяг от 0,055 до 0,00о

Перемещение 1.5

(5ез учета люфтов

в подшипниках)

Зазор от 0.022 до 0.100

Фиг. 12. Схема датчика автоматического флюгированпя по отрицательной тяге.

1—поршень; 2—цилиндр; 3, 6, 7—уплотнительные кольца; 4—шарикоподшип-

ник; 5—поршень проверочного устройства; I—щель для прохода масла в ко-

мандный капал; II—щель для сброса масла из командного канала; III—коль-

цевая проточка; IV—полость; V—масляная полость проверочного устройства.

канале, соединяющем масляную по-

лость датчика с регулятором оборотов

винта.

При нормальной работе двигателя

и винта давление масла в командном

канале поддерживается постоянным,

равным 5+0’5 кг/см2. •

При падении давления масла в командном канале

ниже 2,5 кг/см2 подается команда регулятору обо-

ротов и автоматике двигателя на введение винта во

флюгерное положение с одновременной срезкой топ-

лива и остановкой двигателя.

При нормальной работе двигателя и системьи

управления винтом поршень 1 (фиг. 12) находится

Фиг. 11. Детали датчика автоматического флюги-

рования по отрицательной тяге.

1—поршень; 2—цилиндр; 3—пружина наружная;

4—пружина внутренняя; 5—направляющая пру-

жины.

Если на вал винта будет действовать в направле-

нии против полета осевая сила, превышающая вели-

чину настройки датчика, то она, преодолев противо-

действие пружин и давления масла в полости IV, пе-

реместит вал винта, шарикоподшипик 4 и поршень /

в крайнее правое положение.

При этом поршневое кольцо закроет щель I, пре-

кращая тем самым доступ масла в командный ка-

нал; одновременно второе поршневое кольцо откро-

ет щель II, вследствие чего падение давления масла

в командном канале произойдет более резко.

Для проверки исправности системы автоматичес-

кого флюгированпя в конструкции редуктора пред-

усмотрено специальное устройство, позволяющее

создавать осевую силу, способную переместить вал

винта в крайнее правое положение на работающем

двигателе.

Проверочное устройство состоит из поршня 5 с

маслоуплотнительными кольцами, которые установ-

лены внутри стакана радиально-упорного шарико-

подшипника, и электромагнитного клапана.

Поршень 5 образует со стенками стакана шарико-

подшипника кольцевую полость V, в которую в мо-

мент проверки подается под давлением масло, пере-

двигающее поршень 5 вместе с шарикоподшипни-

ком /, валом винта и поршнем 1 в крайнее правое

положение, преодолевая при этом суммарную силу

положительной тяги винта, затяжки пружин и дав-

ления масла.

14

При этом кольцо 6 закрывает щель I, прекращая

подвод масла.

В полость V масло подается через электромагнит-

ный клапан из канала фиксатора шага, в котором на

холостом ходу поддерживается давление масла

38—40 кг[см2.

Электромагнитный клапан предназначен для пере-

пуска масла из канала фиксатора шага в полость V

проверочного устройства в момент проведения про-

верки. Включение клапана принудительное.

Проверка работы датчика автофлюгера произво-

дится на холостом ходу двигателя без ввода винта

во флюгер. В этом случае исправность механизма

флюгнрования подтверждается загоранием сигналь-

ной лампочки в кабине летчика.

КОНСТРУКЦИЯ РЕДУКТОРА

Редуктор двигателя (фиг. 13) состоит из следу-

ющих основных узлов:

картера 46, в котором размещены! все узлы и де-

тали редуктора;

диафрагмы 29;

вала-рессоры 34;

планетарной ступени, включающей ведущее зуб-

чатое колесо 36 редуктора, шесть зубчатых колес-

сателлитов 45, зубчатое колесо 23 внутреннего за-

цепления, ступицу 22 планетарного механизма и кор-

пус 24 сателлитов;

ступени перебора, включающей ведущее зубчатое

колесо 19 перебора, шесть промежуточных зубчатых

колес 50, зубчатое колесо 18 внутреннего зацепле-

ния, ступицу 53 перебора и корпус 20 перебора;

вала 72 винта;

механизма измерителя крутящего момента

(ИКМ), включающего: венец 18 (фиг. 14), цилинд-

ры 13, поршни 12, зубчатые колеса 2 и 3 привода

маслопасоса измерителя крутящего момента;

механизма датчика автоматического флюгирова-

ния по отрицательной тяге, включающего: цилиндр

14 (см. фиг. 13), поршень 57 с уплотнительными

кольцами 15 и 56, стакан 54 пружины,, пружину 55;

механизма проверочного устройства, включающего

поршень 62, два поршневых маслоуплотпительных

кольца;

девять цилиндрических пружин // сжатия, втул-

ка 61.

КАРТЕР РЕДУКТОРА

Картер редуктора (фиг. 15 и 16) отлит из магни-

евого сплава МЛ5 и имеет форму усеченного ко-

нуса.

На передней части картера имеется фланец с дву-

мя рядами шпилек: внутренний ряд (12 шт.) пред-

назначен для крепления крышки носка редуктора и

наружный ряд (10 шт.) —для крепления капота са-

молета. Три верхние шпильки внутреннего ряда —

более высокие, чем остальные, используются также

для крепления корпуса токосъемного устройства

электрообогрева воздушного винта. В нижней части

фланца просверлено отверстие 3 (фиг. 15) для слива

масла из крышки носка редуктора в полость картера

редуктора.

На наружной поверхности картера редуктора име-

ются:

а) массивный выступ с прямоугольным фланцем

4, расположенным справа под углом 30° к верти-

кальной осн. Фланец имеет шпильки для крепления

маслопасоса ИКМ и выточку для его центровки.

На фланец выведены! два отверстия, в которые за-

прессованы маслоперепускиые втулки. Через правое

отверстие (если смотреть на фланец /) производит-

ся перепуск масла из масляной магистрали двигате-

ля в маслонасос; через левое отверстие масло посту-

пает из маслопасоса по каналам в картере редук-

тора в маслосистему ИКМ;

б) фланец 5 в средней части картера, к которому

на трех шпильках крепится электромагнитный кла-

пан, обеспечивающий в необходимый момент подачу

масла в полость проверочного устройства автофлю-

гера. На фланце выведены два отверстия, в кото-

рые запрессованы маслоперепускиые втулки. Пе-

реднее отверстие сообщается с каналом фиксатора

шага, заднее — с полостью проверочного устройст-

ва системы! автофлюгера;

в) две шпильки (одна — вверху спереди, дру-

гая— в средней части), используемые для крепле-

ния хомутиков, удерживающих электрокабель си-

стемы антиобледепения воздушного винта;

г) три прилива в верхней части и один в нижней,

переходящие в бобышки. В приливах проходят ка-

налы для подвода масла на управление винтом и

смазывание редуктора. В бобышках нарезаны кони-

ческие резьбовые отверстия, в которых установле-

ны технологические пробки.

На заднем фланце картера редуктора (фиг. 16)

имеются:

а) тридцать равномерно расположенных отвер-

стий 5 под шпильки крепления картера редуктора

к лобовому картеру;

б) шесть точно обработанных отверстий 15 под

пальцы поршней измерителя крутящего момента.

Все отверстия глухие, за исключением одного

отверстия, сообщенного сверленым каналом с на-

гнетающей полостью маслопасоса ИКМ. Через этот

канал подводится масло в рабочие полости цилинд-

ров ИКМ. Отверстия имеют фрезеровки, в которые

заходят выступы на фланцах, имеющиеся на паль-

цах поршней И1\М и удерживающие пальцы от

проворота. Отверстия под пальцы поршней перере-

заются со стороны внутренней полости картера ре-

дуктора пазами, в которые устанавливаются сво-

ими хвостовиками поршни измерителя крутящего

момента. Пазы выполнены в бобышках, прилитых

к внутренней стенке картера редуктора;

в) две выборки 1 в нижней части фланца для

слива масла из картера редуктора в лобовой кар-

тер;

г) три отверстия 8 в верхней части фланца для

подвода масла от регулятора оборотов к воздуш-

ному винту изменяемого шага;

д) одно отверстие 11 в нижней части фланца для

подвода масла из главного масляного насоса дви-

гателя па смазывание и охлаждение деталей редук-

тор а;

е) одно отверстие 4 с левой стороны для отвода

масла пз системы ИКМ в лобовой картер на мано-

метр;

ж) одно отверстие 12 в правой верхней части

фланца для подвода масла к датчику автофлюгера

от регулятора оборотов воздушного винта. Это от-

верстие называется командным каналом автофлю-

гера;

1—щиток маслоотражатель-

ный, 2—роликоподшипник;

3, 6—втулки маслоперепуск-

ныс. 4—пробка перепуска

масла вала винта, 5—кор-

пус маслоперепускной втул-

ки, 7—втулка корпуса пла-

нетарного механизма. 5—

кольцо. 9—гайка, 10, 12—сто-

порные кольца, //—пружина,

13—регул провчное шлицевое

кольцо, /-/—цилиндр, /5—

уплотнительное кольцо,

16—ведущее зубчатое колесо

привода И КМ, /7—трубка,

18, 23—зубчатые колеса

внутреннего зацепления,

19—ведущее зубчатое колесо

перебора, 20—корпус пере-

бора, 21—венец измерителя

крутящего момента, 22—сту-

пица планерного механизма,

24—корпус сателлитов, 25—

кольцо распорное, 26—шари-

коподшипник. 27—кольцо

стопорное, 28—форсунка,

29—диафрагма редуктора,

30—втулка шарикоподшипни-

ка, 31—шарикоподшипник,

32—втулка перепуска масла,

55—кольцо стопорное. 34—

вал-рессора, 35—корпус мас-

лоподводящей трубки, 36—ве-

дущее зубчатое колесо,

37—втулка, 38—ролик, 39—

кольцо упорное заднее,

/^—кольцо распорное, 41—

кольцо упорное переднее.

42—заглушка оси, 43—ось

сателлита, -/-/—сепаратор,

45—зу бч атое кол есо—с а тс л -

лит. 46— картер редуктора,

47—форсунка, 48—цилиндр,

49—ось зубчатого колеса,

50—зубчатое колесо, 5/—ро-

лик, 52—гайка, 53—ступица

перебора, 57—стакан пру-

жины, 55—пружина, 56— коль-

цо уплотнительное, 57—пор-

шень, 58—маслоперепускная

втулка. 59—шарикоподшип-

ник радиальноупорный, 60—

маслоуплотиительное коль-

цо, 61—втулка, 62— пор-

шень, 63— маслоуплотнитель-

ное кольцо. 64—втулка,

65—кольцо маслоуплотни-

тельное, 66—кольцо ролико-

подшипника, 67—штифт,

68—сальник резиновый, 69—

крышка носка картера ^ре-

дуктора, 70—втулка, 71—

штифт, 72—вал винта.

«

Фиг. 13. Редуктор (продольный разрез).

з) одно отверстие 13 в правой части фланца для

прокладки кабеля электрообогрева лопастей воз-

душного винта;

и) шесть резьбовых отверстий 6 для крепления

диафрагмы редуктора.

Внутренняя литая полость картера редуктора

разделена наклонной перегородкой на две полови-

ны: в передней части запрессованы втулки 3 (см.

Внутри втулки 3 (см. фиг. 16) размещены детали

проверочного устройства датчика автоматического

флюгированпя по отрицательной тяге.

Втулка 61 (см. фиг. 13) имеет наружный и внут-

ренний упорные фланцы. Наружный фланец втул-

ки упирается во фланец картера редуктора и

имеет двадцать отверстий: восемнадцать — иод

шпильки крепления втулки 61 совместно с цилинд-

. Фиг. 14. Измеритель

крутящего момента.

1—шарикоподшипник привода; 2—ведомое зубчатое ко-

лесо привода насоса ИКМ; 3—ведущее зубчатое коле-

со привода насоса ИКМ; 4, 5, 6 и 7—каналы подвода

масла к манометру для замера давления масла в ра-

бочих полостях цилиндров ИКМ; 8—палеи нилипдра;

9—кольца маслоуплотнительные резиновые; 10—гайка;

11—коллектор подвода масла; 12—поршень; 13—ци-

линдр; 14—палец; 15—картер редуктора; 16—диафрагма

редуктора; 17—манометр; 18—венец; 19—канал подво-

да масла на смазывание и охлаждение деталей редук-

тора и к маслоиасосу ИКМ; 20—канал подвода масла

к магистрали ИКМ; 21—маслонасос ИКМ; 22, 23—ка-

налы подвода масла к маслоиасосу ИКМ; 24—втулка

шарикоподшипников; 25—втулка распорная.

фиг. 16) и 2 (см. фиг. 15) под шариковый и роли-

ковый подшипники вала винта и литой магниевый

корпус 4 (фиг. 17) с запрессованной в нем сталь-

ной азотированной маслоиерепускной втулкой 3 с

пятью резиновыми уплотнительными кольцами, по

которой работают кольца 2 маслораспределитель-

ной втулки 1. В передней половине картера распо-

ложен вал винта с деталями маслораспределения,

а в задней — шестеренчатый механизм редуктора,

датчик автоматического флюгированпя и измери-

тель крутящего момента.

ром 11 датчика автофлюгера к картеру редуктора,

одно — для подвода масла в цилиндр датчика из

магистрали двигателя, одно — под маслоперепуск-

ную втулку, сообщающую масляную полость дат-

чика с командным каналом.

На внутреннем фланце картера редуктора име-

ются: тП

а) пятнадцать глухих отверстий, из которых в

три отверстия заходят штифты поршня 62, предох-

раняющие поршень от проворота во втулке шарико-

подшипника, а двенадцать отверстий являются

3

281

17

гнездами цилиндрических пружин //. постоянно

прижимающих поршень 62 к торцу шарикоподшип-

ника 59:

Фиг. 15. Картер редуктора (вид сбоку).

/—буртик для центровки крышки носка картера; 2—

втулка роликоподшипника; 3—отверстие для слива

масла; 4—фланец для постановки маслопасоса ИКМ;

5—фланец для постановки электромагнитного клапана.

б) восемнадцать сквозных отверстий под болты

крепления втулки 64, имеющей в своей канавке

маслоуплотнителыюе (поршневое) кольцо 63, к

втулке 61 шарикоподшипника.

Фиг. 16. Каргер редуктора (вид сзади).

1—выборки для слива масла из полости редук-

тора; 2—маслоперепускная втулка; втулка

шарикоподшипника; 4—отверстие для отвода

масла из рабочих полостей цилиндра ИКМ на

манометр; 5—отверстия под крепежные шпиль-

ки; 6—резьбовые отверстия для крепления диа-

фрагмы редуктора; 7—наружный цилиндрический

поясок; 8—отверстия для подвода масла от ре-

гулятора оборотов к воздушному винту; 9—фла-

нец для крепления втулки подшипников; 10—

фланец для крепления цилиндра датчика авто-

флюгера по отрицательной тяге; 11— отверстие

для подвода масла на смазывание деталей ре-

дуктора; 12—командный канал; 13—отверстие

для прокладки кабеля электрообогрева; 14—внут-

ренний цилиндрический поясок; 15—отверстия под

пальцы поршней ИКМ.

Поршень 62, втулка 64 с маслоуплотнительными

кольцами и втулка шарикоподшипника 61 образу-

ют кольцевую полость, в которую в момент провер-

ки системы автофлюгера подастся масло из фикса-

тора шага через сверленый канал в картере редук-

тора и два отверстия в стейке втулки 61 шарико-

подшипника. По обе стороны от этих отверстий

установлены маслоуплотнительньне резиновые коль-

ца, размещенные в канавках втулки.

В наклонной перегородке картера редуктора

имеются два эллипсообразных отверстия для суф-

лирования передней! и задней половин картера ре-

дуктора. Внутри картера редуктора имеются сле-

дующие приливы и бобышки:

а) шесть массивных выступов (см. фиг. 16) в зад-

ней части картера, прилитых к стенке основного кон-

тура. В них выполнены пазы и отверстия для уста-

новки осей с поршнями ИКМ в определенном поло-

жении;

Фиг. 17. Детали маслораспределения.

1—втулка маслораспределительная; 2—кольцо масло-

уплотнительное; 3—втулка маслоперепускная;

4—корпус маслоперепускной втулки.

б) три прилива в верхней части, идущие от зад-

него фланца к наклонной перегородке картера вдоль

стенки основного контура, в которых проходят кана-

лы, встречающиеся с вертикальными каналами на-

клонной перегородки. Через эти три канала подает-

ся масло из регулятора оборотов на управление вин-

том изменяемого шага. Каждый канал имеет свое

назначение: правый (если смотреть на задний боль-

шой фланец картера) — канал фиксатора шага,

средний — канал большого шага, левый — канал ма-

лого шага;

в) один прилив в нижней части картера, аналогич-

ный трем верхним приливам. Внутри него проходит

канал, через который подается масло от главного

масляного насоса двигателя на смазку и охлажде-

ние деталей редуктора, а также к маслонасосу ИКМ.

Вертикальные каналы, указанные в пн. б) ив), вы-

ходят в центральное отверстие наклонной перего-

родки и имеют свое продолжение в корпусе 5 (см.

фиг. 13), который устанавливается с натягом в этом

отверстии;

г) массивный прилив с задней сторонни наклон-

ной перегородки картера, расположенный справа

под углом 30э к вертикальной оси, имеет прямо-

угольный фланец 9 (см. фиг. 16) с четырьмя шпиль-

ками и центральным отверстием для установки и

крепления стального корпуса подшипников приво-

да маслонасоса ИКМ;

18

д) прилив в нижней части картера справа, иду-

щий вдоль стенки основного контура. Внутри пего

проходит капал, соединяющий маслопасос И1\М с

отверстием под ось одного из поршней И1\М;

е) бобышка, прилитая к заднему фланцу карте-

ра и к внутренней стенке основного контура. От бо-

бышки идет прилив к одному из шести выступов, в

пазах которых устанавливаются на осях поршни

ИКМ. В бобышке и приливе проходит канал, обес-

печивающий проход масла от рабочих полостей

цилиндров ИКМ к отверстию 4 на заднем фланце

картера;

ж) прилив в верхней части справа, идущий вдоль

основного контура от заднего фланца к наклонной

перегородке картера. Внутри этого прилива прохо-

дит командный канал автофлюгера, заканчиваю-

щийся на заднем фланце отверстием /2— команд-

ным каналом;

3) прилив на передней стороне наклонной пере-

городки картера, внутри которого проходит свер-

ление, соединяющее канал фиксатора шага с от-

верстием подвода масла в электромагнитный кла-

пан.

В задней части картера внизу имеется глубокая

вмятина для улучшения слива масла из редукто-

ра в лобовой картер.

Внутри картера запрессован литой корпус (5 на

фиг. 13 и 4 на фиг. 17) из магниевого сплава МЛ5.

Корпус обеспечивает раздельный подвод масла

внутрь вала винта на управление воздушным вин-

том, на смазывание и охлаждение деталей редук-

тора.

Система маслоперепуска имеет маслоуплотни-

тельные устройства, создающие достаточную герме-

тичность масляных полостей при перепуске масла

из неподвижного корпуса 5 (см. фиг. 13) во враща-

ющийся вал 72. Это обеспечивается кольцевым

уплотнением с вращающейся кольцедержателыюй

втулкой.

Втулка 3 с кольцами 6'5 установлена на валу вин-

та и вращается вместе с ним. Кольца 65 работают

по внутренней азотированной поверхности тонко-

стенной втулки 6, запрессованной в центральное

отверстие корпуса 5. Спереди втулка 6 имеет за-

ходный конус для обеспечения монтажа с масло-

уплотнительными кольцами.

На наружной поверхности втулки 6 выполнены

четыре широкие кольцевые канавки: к передним

трем поступает масло соответственно из каналов

ФШ (фиксатора шага), МШ (малый шаг), и БШ

(большой шаг); в последнюю, четвертую, канавку

масло поступав! из масляной магистрали редукто-

ра и расходуется на смазывание и охлаждение де-

талей редуктора.

Спереди картер редуктора закрыт литой магние-

вой крышкой 69, которая крепится к картеру две-

надцатью шпильками. В центральное отверстие

крышки вмонтирован резиновый сальник 68, кото-

рый работает по втулке 70 вала винта.

К р ы ш к а носка картера (фиг. 18) имеет рас-

точку, в которой помещается запорное кольцо 66

(см. фиг. 13) роликоподшипника.

Кольцо зафиксировано от проворота штифтами

67, запрессованными в крышку.

В нижней части крышки имеется карман для

слива масла из полости уплотнения носка редук-

тор а.

Для слива масла из-под резинового сальника

профрезеровано дренажное отверстие.

К заднему фланцу картера крепится шестью

винтами чашеобразная диафрагма 29 редуктора,

отлитая из магниевого сплава MJI5.

Фиг. 18. Крышка носка картера редуктора.

J—резиновый сальник; 2—корпус крышки; 3—штифт;

4—щиток маслоотражательный.

Фланец диафрагмы (фиг. 19) имеет такие же

отверстия (за исключением отверстий под оси

поршней измерителя крутящего момента), как и

фланец картера редуктора. В центральном отвер-

стии диафрагмы запрессована стальная втулка 30

(см. фиг. 13) иод шарикоподшипник корпуса пла-

нетарной ступени. В стенке диафрагмы1 выполнены

четыре отверстия для суфлирования и слива масла

из редуктора в лобовой картер.

Фиг. 19. Диафрагма.

1—втулка

шарикоподшипника; 2—диа-

фрагма.

Диафрагма имеет три цилиндрических пояска:

наружный — для центрирования капота самолета

и боковые — для центрирования с лобовым карте-

ром ц картером редуктора.

ВЕДУЩИЙ вал-рессора

Ведущий вал-рессора (фиг. 20) служит для пере-

дачи крутящего момента от ротора двигателя к ре-

дуктору.

Вал-рессора 34 (см. фиг. 13)—полый, изготов-

лен из стали 40ХНМА, термически обработан и на

концах имеет азотированные наружные эвольвент-

ные шлицы. Шлицами переднего конца вал-рессора

соединен с ведущим зубчатым колесом 36 редукто-

ра, а шлицами заднего конца — с ротором ком-

прессора.

Фиг. 20. Ведущим вал-рессора.

/—ведущая шестерня редуктора; 2—вал-

рессора.

Кроме того, на шлицах заднего конца вала уста-

навливается ведущее коническое зубчатое колесо

приводов лобового картера.

На переднем конце вал-рессора имеет две канав-

ки: одну — внутри вала под шлицами, другую —

на шлицах; канавки соединены между собой от-

верстиями для протока масла, подаваемого фор-

сункой корпуса 35 для охлаждения и смазывания

шлицевого соединения.

Шлицы заднего конца вала омеднены для пред-

охранения от наклепа. В центральное отверстие

заднего конца вала установлена втулка, фиксиру-

ющая вал от осевых перемещений. Втулка омедне-

на по внутреннему диаметру для предохранения от

наклепа и закреплена в вале плоским пружинным

стопорным кольцом.

пары (ведущего колеса-сателлита) установлена

отдельная форсунка.

Форсунка имеет три расходных отверстия. Через

одно подается масло для смазывания зубьев веду-

щего зубчатого колеса и сателлита при входе их

в зацепление и через два других — для охлажде-

ния при выходе из зацепления.

Корпус 24 сателлитов изготовлен из стали

10ХНМА и имеет вид шестигранной коробки с

окнами, в которых монтируются зубчатые колеса-

сателлиты.

Впереди коробка переходит в пустотелый вал,

имеющий на переднем конце эвольвентные шлицы

и цилиндрический поясок, омедненные для

предохранения от наклепа.

Корпус своими шлицами соединяется с внутрен-

ними шлицами вала винта, а цилиндрическим

пояском центрируется в отверстие втулки 7, за-

прессованной внутрь вале! винта.

На шлицах корпуса сателлитов выполнены две

кольцевые канавки, в которые устанавливаются

стопорные проволочные кольца 10 и 12, фиксиру-

ющие корпус сателлитов от осевых перемещений

относительно вала винта. Допускаемая величина

осевого перемещения корпуса сателлитов относи-

тельно вала винта 0,1—0,3 мм обеспечивается ре-

гулировочным шлицевым кольцом.

Передняя канавка более глубокая, чем задняя

и имеет сквозную прорезь, через которую вводят-

ся внутрь вала усики проволочного кольца. Глубо-

кая канавка позволяет при сборке утопить кольцо

для прохода его через внутренние шлицы вала

винта.

На средней части вала корпуса сателлитов имеет-

ся хромированный для повышения износоустойчиво-

сти центрирующий поясок / (фиг. 21), являющийся

ПЛАНЕТАРНЫЙ МЕХАНИЗМ

Планетарный механизм (I ступень) состоит из

следующих основных деталей: ведущего зубчатого

колеса 36 (см. фиг. 13), корпуса сателлитов 24.

шести зубчатых колес — сателлитов 45, их осей 43,

зубчатого колеса 23 внутреннего зацепления, сту-

пицы 22 планетарного механизма и деталей сател-

литных подшипников.

Зубчатое зацепление планетарной ступени и

ступени перебора коррегировано для уменьшения

контактных напряжений и выравнивания скоростей

скольжения.

Ведущее зубчатое колесо — цилиндрическое,

прямозубое, изготовлено из стали 12X2114А, имеет

тридцать пять цементированных зубьев эвольвент-

ного профиля и центральное отверстие с омеднен-

ными шлицами.

Ведущее зубчатое колесо свободно устанавли-

вается на шлицы ведущего вала.

Свободная посадка по шлицам позволяет колесу

самоустанавливаться по сателлитам при работе.

На шлицах колеса и ведущего вала имеются три

канавки: средняя—для смазки шлиц и две край-

ние — для постановки стопорных колец, фиксиру-

ющих в осевом положении колесо на валу.

Зубья колес-сателлитов и ведущего зубчатого

колеса смазываются и охлаждаются маслом, пода-

ваемым под давлением из форсунок 28, запрессо-

ванных в корпусе сателлитов. Для каждой зубчатой

Фиг. 21. Корпус сателлитов.

1—корпус сателлитов; 2—форсунка; 3—форсунка для

смазки шлицевого соединения; 4—центрирующий поя-

сок для корпуса перебора.

опорой для корпуса 20 перебора (см. фиг. 13).

В средней части пояска имеется три отверстия для

подвода масла в корпус перебора для смазывания

и охлаждения подшипников и зубьев зубчатых ко-

лес II ступени.

На валу корпуса сателлитов со стороны коробки

имеется посадочный диаметр под шарикоподшип-

ник 26, который фиксирует от осевых перемещений

20

ступицу 22 планетарного механизма и соединенные

с пей ведущее зубчатое колесо 19 перебора и зубча-

тое колесо 23 внутреннего зацепления.

На конце корпуса / сателлитов имеется посадоч-

ный диаметр (см. фиг. 21) и резьба для постановки

и крепления шарикоподшипника 31 (см. фиг. 13),

являющегося задней опорой корпуса сателлитов.

Коробка корпуса сателлитов — .пустотелая, с

окнами, в которых на осях 13 смонтированы шесть

зубчатых колес-сателлитов 45. В стенках корпуса,

соединенных шестью стойками, выполнены шесть

равномерно расположенных отверстии, в которые

запрессованы оси сателлитов. На вертикальной

стенке со стороны вала имеется цилиндрически и по-

ясок, на котором сделаны шесть срезов для фикса-

ции осей от проворачивания.

щим зубчатым колесом и ведущего вала с ротором

компрессора.

Маслоподводящая трубка 17 на левом конце

имеет припаянную втулку с маслоуплотнительным

резиновым кольцом и входит в цилиндрическое от-

верстие стального корпуса.

Сателлиты 45 изготовлены из стали 12Х2Н4А,

имеют по тридцать одному зубу, термически обра-

ботаны, цементированы по профилю зубьев

и установлены в корпусе сателлитов на двух

рядах роликов 38 (20 шт.). Беговыми дорожками

тля роликов служат цементированные внутренние

поверхности сателлитов 45 и наружные поверхно-

сти осей 43.

В отверстиях сателлитов по краям выполнены ка-

навки, в которых установлены ограничительные

Фиг. 22. Детали планетарного механизма.

1—заглушка оси; 2—ось; 3—зубчатое колесо-сател-

лит; 4—ролик; 5—сепаратор роликоподшипника;

6—распорное кольцо; 7—корпус сателлитов; 8—ше-

стерня внутреннего зацепления; 9—ступица плане-

тарного механизма; 10—трубка маслоперепускная;

11—ведущая шестерня перебора.

В левой стенке корпуса выполнены сверления для

подвода масла в полость осей на смазывание роли-

ковых подшипников и к форсункам 28, запрессован-

ным в корпус сателлитов.

Снаружи на стенках выполнены фасонные углуб-

ления для облегчения детали.

Во внутренней полости вала корпуса сателлитов

установлена полая алюминиевая втулка 32 пере-

пуска масла, образующая со стенками вала коль-

цевую полость, в которую трубкой 17 подводится

под давлением масло и распределяется на смазы-

вание и охлаждение деталей перебора и планетар-

ного механизма.

От осевых перемещений и проворота втулку

удерживают цилиндрические, штифты, запрессован-

ные в вал корпуса сателлитов.

Во внутреннюю расточку втулки 32 устанавли-

вается корпус маслоподводящей трубки, зафикси-

рованный от перемещений пружинным стопорным

кольцом, (’.права корпус 35 переходит в полый

цилиндрический хвостовик, имеющий радиальное

и осевое калиброванные отверстия для подачи мас-

ла в шлицевое соединение ведущего вала с веду-

кольца, фиксирующие сателлиты от осевых пере-

мещений по роликам.