Author: Лахмаков В.С. Коротинский В.А.

Tags: тепловые двигатели в целом получение, распределение и использование пара паровые машины паровые котлы гидравлическая энергия гидравлические машины теплоэнергетика теплотехника механика гидравлика

ISBN: 978-985-503-952-6

Year: 2019

В. С. Лахмаков

В. А . Коротинский

СНОВЫ

ТЕПЛОТЕХНИКИ

И ГИДРАВЛИКИ

Учебное пособие

для учащихся учреждений образования, реализующих

образовательные программы среднего специального

образования по сельскохозяйственным специальностям

Учебное электронное издание

Минск

РИПО

2019

ISBN 978-985-503 -952-6

© Лахмаков В. С ., Коротинский В. А ., 2019

© Оформление. Республиканский институт

профессионального образования, 2019

О

УДК 621.1:621.22(075.32)

ББК 31.3 + 30.123я723

Л12

Авторы:

директор Буда-Кошелевского филиала УО «Белорусск ий государственный аграрный

технический университет», кандидат технических наук, доцент В. С . Лахмаков;

заведующий кафедрой энергетик и того же у чреждения образования В. А . Коротинский.

Рецензенты:

цикловая комиссия «Тракторы и автомобили» УО «Марьиногорский

государственный Ордена “Знак Почета” аграрно-технический колледж

имени В. Е . Лобанка» П. Н . Романченко;

заведующий кафедрой «Кораблестроение и гидравлика» Белорусского национального

технического университета, доктор технических наук, профессор И. В . Качанов.

Л12

Лахмаков, В. С.

Основы теплотехники и гидравлики : у чебное пособие [Электронный

ресурс] / В. С . Лахмаков, В. А . Коротинский. – Минск : РИПО, 2019. –

...

220с.:ил.

ISBN 978-985-503 -952-6 .

В учебном пособии изложены вопросы основ теплотехники и гидрав-

л ик и, раскрыт ы общие понятия, с форм улирован ы опр еделени я. Подроб -

но рассмотрены законы термодинамики, процессы получения водяного

пара, описаны таблицы и диаграммы водяного пара и порядок их исполь-

з овани я. Приведены расчет ы теп лообменны х ап парат ов, а так же п ро стей-

ших гидравлических машин и емкостей для хранения жидкостей. Дано

описание конструкции, устройства, характеристик и принципа действия

о сновных ви дов д инам и ческ и х насосов. Пред ложены конкр етные меро -

приятия и указания по обслуживанию, наладке и эксплуатации простей-

ших гидравлических машин, насосов; основные пути повышения эконо-

мичности работы паросиловых установок.

Второ е изд ание допол нено и нформац ией о совр еменны х насо са х, и х

характеристиках и применении.

Предназначено для учащихся учреждений среднего специального об-

разования. Может быть полезно практическим работникам в области тех-

н и ческого и энерг ети ческог о обеспечени я сел ьскохоз яйст венного пр оиз -

водства.

Текстовое электронное издание

Текст воспроизводится по печатному изданию 2016 г.

Минимальные системные требования:

Microsoft Inter net Explorer, верси я 6.0 и вы ше,

Adob e Acrobat Profes sion al, вер си я 7.0 и выше

Для создания электронного издани я использованы

Приложение pdf2swf из ПО Swftools, ПО IPRbooks Reader,

разработанное на основе Adobe Air.

Дата подписания к использованию 04.07.2019. Объем 5 Мб.

© Лахмаков В. С., Коротинский В. А ., 2019

© Оформление. Республиканский институт

профессион ал ьного образования, 2019

3

ВВЕДЕНИЕ

Различные сферы человеческой деятельности (промышлен-

ность, сельское хозяйство, быт, транспорт и др.) неразрывно свя-

заны с производством и потреблением энергии. Энергия необхо-

дима для привода станков, машин, агрегатов, а также бытовых

машин, для освещения, для выполнения сельскохозяйственных

работ. Она широко используется при обогреве жилых, обще-

ственных и производственных помещений, для удовлетворени я

комм унально-бытовых потребителей. Проблемы обеспечения

энергией решает энергетика.

Энергетика – это топ ливно-энергетический комп лекс стра-

ны, охватывающий пол у чение, передачу, преобразование и ис-

пользование различных видов энергии и энергетических ресурсов.

Она является точкой пересечения энергетической, экономической

и социальной составляющих общественного развития и регули-

рующим фактором в эколого-экономическом пространстве.

Основой современной энергетики является теп лотех ника.

Теплотехника – это отрасль науки и техники, охватываю-

щая методы и устройства для полу чения, транспортирования,

преобразования и использовани я тепловой энергии (теплоты).

Теплота вырабатывается в топках котельных установок,

промышленных и отопительных печах, различных камерах сго-

рания. При производстве теп лоты использу ются также ядерные

реакторы, энергия земных недр и излу чени я солнца. Вопросы

производства и использования тепловой энергии рассматрива-

ются в теплотех нике как общеинженерной учебной дисцип лине,

которая изу чает принцип действия и конструктивные особен-

ности теп ловых двигателей, холодильных установок, компрес-

сорных машин, теплообменных аппаратов, котельных устано-

4

Введение

вок, тепловых электри ческих станций, систем теплоснабжения

и других аппаратов и устройств.

Теплотехника занимает ведущее место в подготовке высо-

коквалифицированных специалистов сельского хозяйства. Зна-

ние теп лотехники позвол яет проана лизировать энергети ческие

особенности рассматриваемых процессов, разобраться в физи-

ческой су щности и закономерностях тепловых явлений, сопро-

вождающи х практи чески любой производственный процесс, и

установить комплекс меропри ятий по сни жению расхода топли-

ва и энергии.

Учебная дисциплина «Теплотехника» включает три боль-

ши х раздела:

Теоретические основы теплотехники (техническая термоди-

намика, основы тепло- и массообмена);

Теплоэнергетические установки (котельные установки, те-

пловые двигатели, компрессорные машины, теп ловые электри-

ческие станции);

Теплотехнология (отоп ление, вентил яция, горячее водо-

снабжение производственных и жилых зданий, теплоснабжение

ферм, комплексов и сооружений защищенного грунта, су шка

продуктов сельскохозяйственного производства, применение

холода в сельском хозяйстве).

Мы рассмотрим вопросы только первого раздела «Теорети-

ческие основы теплотехники» – техническую термодинамику и

основы тепло- и массообмена.

В существующей реальности окружающий мир (окружаю-

щая среда), все явлени я природы, жизнедеятельность человека,

животных непосредственно связаны с гидравликой.

Реки, озера, водохранилища, каналы; питание растений, де-

ревьев; душ, баня, сау на; ту шение пожаров; опрыскивание сель-

скохозяйственных растений; топливные системы; системы смаз-

ки и ох лаж дени я автомобилей, тракторов, сельскохозяйственной

техники; охлаждение при металлообработке; речной, автомо-

бильный, железнодорожный, авиационный, гидро- и пневмо-

транспорт – все это непосредственно связано с гидравликой.

И еще один пример: кровообращение человека и живот-

ных – сложная гидравлическая система, в которой роль гидрав-

5

Введение

ли ческого двигателя выполняет сердце, а кровеносные сосуды –

трубопровод ы.

Изу чив курс гидравлики, вы сможете не только рассчиты-

вать мощность сердца как ги дравли ческого двигател я и срав-

нить ее с лошадиной силой, но и научиться определять потреб-

ность в воде сельскохозяйственных объектов (ферма, поселок),

перерабатывающих предприятий, заводов, фабрик, собствен-

ного коттеджа (дачи); вести расчет и подбирать оборудование

сложных гидравли ческих систем и ги дроприводов; производить

конструктивные расчеты гидравлических резервуаров и других

сооружений.

Что же такое гидравлика? Гидравлика – нау ка, изу чающая

законы равновесия и движения жидкостей; законы взаимодей-

ствия покоящейся и движущейся жидкости с другими телами;

законы взаимодействия жидкостей между собой, а также приме-

нение этих законов для решения задач инженерной практики.

Слово «ги дравлика» произошло от греческих слов «hýd

ōr»

(вода) и «aulós» (труба); следовательно, гидравлика – вода в тру-

бе, или течение воды по трубам.

Области применения гидравлики – сельское хозяйство, ме-

лиораци я, водное хозяйство, машиностроение, гидротех ника,

ги дроэнергетика, водоснабжение и кана лизация, метал лурги-

ческая, авиационна, лесная, горная, нефтеперерабатывающая

промышленность и многие другие.

Основоположники гидравлики как науки – Архимед (трак-

тат «О плавающих телах», Леонардо да Винчи, С. Стевин, Г. Га-

лилей, Б. Паскаль, И. Ньютон, Д. Бернулли, Л. Эйлер, М.В. Ло-

моносов и др.

Гидравлика как научная (учебная) дисциплина включает

следующие разделы: ги дростатика, динамика, насосы, сельско-

хозяйственное водоснабжение, ги дропривод, мелиораци я, гидро-

транспорт, экологи я водных ресурсов и некоторые другие.

6

ОСНОВЫ

ТЕПЛОТЕХНИКИ

1. ТЕхНИчЕская ТЕРМоДИНаМИка

1.1. ОБЩИЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

ОСНОВНЫЕ ПАРАМЕТРЫ СОСТОЯНИЯ

Термодинамика в широком смысле слова – это нау ка об

энергии и закономерностях ее превращения. Техническая термо-

динамика занимается вопросами преобразования энергии одно-

го вида в другой во время совершения различных технических

процессов, связанных с использованием теплоты, в первую оче-

редь – преобразованием теплоты в работу с помощью тепловых

двигателей и поиском оптима льных путей этого преобразования.

Основы термодинамики были за ложены М.В . Ломоносовым,

установившим в своих трудах о механической теории теплоты

принцип сохранени я энергии. Термодинамика стала развивать-

ся особенно быстро после изобретения И.И . Ползуновым в Рос-

сии и Д. Уаттом в Англии паровой машины. Наиболее бурный

рост этой науки начался в середине

XIX в. Этот период связан

с трудами таких ученых, как Л. Карно, Ю. Майер, Л. Больцман,

Р. К лаузиус, Э. Томпсон. Немало сделали для развития термо-

динамики русские и советские ученые: М.Ф. Окатов, М.П. Аве-

нариус, А.Г. Столетов, И.Н. Шил лер, Б.Б. Голицын и другие.

Принцип построени я термодинамики прост – в основу по-

ложены два основных закона, установленных опытным путем.

Первый закон термодинамики характеризует коли чественну ю

сторону процессов превращени я энергии. Второй закон устанав-

ливает качественную направленность процессов, происходящих

в физических системах. Используя только эти два закона, ме-

тодом строгой дедукции можно полу чить все основные выводы

термодинамики.

7

1.1. общие понятия и определения

Как известно из физики, каждое тело состоит из молекул,

которые находятся в непрерывном движении. Энергия движени я

молекул называется внутренней к инети ческой энергией. Энерги я

взаимного притя жения молекул носит название внутренней по-

тенциальной энергии. Сумма внутренних кинетической и потен-

циа льной энергий составляет внутреннюю энергию тела.

Поскольку теплота представл яет собой часть вну тренней

энергии, передаваемой в термодинами ческом процессе, то при-

нято говорить, что теплота подводится или отводится от тела.

Энергия, отведенная от тела, считается отрицательной, а под-

веденная – положительной. Характерной особенностью этой

формы передачи энергии является то, что осуществляется она

п утем энергети ческого взаимодействия меж ду молекулами у ча-

ствующих в процессе тел, т. е. при этом отсутствует видимое

движение тел.

Работа так же представляет собой часть вну тренней энергии,

передаваемой в термодинами ческом процессе. Но в отличие от

теплоты передача энергии в форме работы связана с видимым

перемещением тела и, в частности, с изменением его объема.

Таким образом, теплота и работа являются не особыми ви-

дами энергии, а только различными формами передачи вну-

тренней энергии в термодинамическом процессе.

В 1844–1854 гг. английский физик Д. Джоуль провел опыты,

которым было суждено сыграть большую роль в науке. Цель

Джоуля состоя ла в том, чтобы установить соотношение между

работой, затрачиваемой при выделении теп лоты, и количеством

выделившейся теп лоты. В результате серии тщательно проделан-

ных опытов Джоуль установил, что при затрате одного и того же

коли чества работы выделяется всегда одно и то же количество

теп лоты. На основании результатов измерений Джоуль вычис-

лил тепловой (А) и механический (J) эквиваленты теплоты:

А = 0,002345 кка л/кгс

⋅м;J=427кгс

⋅м/ккал

Впоследствии значени я теплового и механического эквива-

лентов теп лоты, полу ченные Джоулем, были несколько у точне-

ны. Соотношения между единицами работы и теплоты на со-

временном этапе составляют:

1 кДж = 0,23884 ккал ≈ 0,24 ккал;

1 ккал = 4,1868 кДж ≈ 4,19 кДж.

8

1. Техническая термодинамика

Преобразование теп лоты в работу осуществляется с помо-

щью рабочего тела и сопровож дается изменением его состояния.

Рабочим телом называется вещество, способное воспринимать

теплоту и совершать работу. Рабочими телами в тепловых дви-

гателях являются газы и водяной пар. Вещества в жидком или

твердом состоянии не могут являться рабочими телами, так как

изменение их объема под влиянием теп лового воздействи я не-

значительно. Свойства рабочих тел зависят от их состояния.

Вели чины, характеризу ющие состояние рабочих тел, называ-

ются параметрами. Основными параметрами состояния рабочих

тел являются абсолютное давление, удельный объем и абсолютная

температура.

Давление – это сила, приходящаяся на единицу площади. За

единицу силы принимается 1 Н (один ньютон), а за единицу пло-

щади – 1 м2; тогда давление имеет размерность 1 Н/м2 = 1 Па(один

паскаль). Так как эта единица очень мала, то используют кратные

единицы: 1 кПа, 1 МПа или внесистемную – 1 бар = 105 Па. Соот-

ношения между различными единицами измрения давления при-

ведены в таблице 1.1.

Таблица 1.1

Соотношения меж ду разли чными единицами измерения давления

Единица

давления

Па

бар

кгс/см2

мм рт. ст.

мм вод. ст.

Па

1

10 -5

1,02

⋅10

-5

7,5024⋅

10-3

0,102

бар

105

1

1,02

7,5024

⋅1 02

1,02 ⋅

104

кгс/см2

9,8067⋅

104 0,98067

1

735

104

мм рт. ст.

133

1,33 ⋅

10-3

1,36⋅

103

1

13,6

мм вод. ст.

9,8067 9,8067⋅

10-5

104

7,35

⋅10

-2

1

Разли чают абсолютное и избыточное давление. Абсолютное

давление – давление рабочего тела внутри сосуда. Избыточное

давление – разность меж ду абсолютным давлением в сосуде и

давлением окружающей среды (р0 ). Абсолютное давление может

быть больше или меньше атмосферного. Избыточное давление и

разрежение измеряют специа льными приборами – манометра-

ми (ваку у мметрами) (рис. 1.1).

9

1.1. общие понятия и определения

Рис. 1.1. Измер ение при помощи U- о бразного манометра

(вакуумметра): а – избыточного давления; б – разрежения

Удельный объем вещества представл яет собой объем едини-

цы массы вещества:

,

V

v

M

(1.1)

где V – объем тела, м3;

М – масса вещества, кг.

Плотность вещества – это масса единицы объема вещества,

определ яемая по формуле

.

M

V

(1.2)

Сопоставляя формулы (1.1) и (1.2), видим, что плотность и

удельный объем вещества – величины взаимно обратные и их

произведение равно 1.

Объем газообразных тел при большом изменении давления

и ли температуры значительно изменяется, при этом изменя-

ются их плотность и удельный объем. Поэтому, когда говорят

о значении удельного объема газообразного тела, обязательно

указывают давление и температуру, при которых он определен.

Один из важнейших параметров – абсолютная температура,

которая явл яется мерой средней кинети ческой энергии моле-

кул, т. е. мерой скорости их движения.

Создателем первого термометра был немецкий ученый

Г. Фаренгейт. За нача ло шка лы своего термометра приня л тем-

а

б

p=p

u

+p0

p= –p

вак

+p0

Избы точ ное

давление

p0

h

u

Разрежение

p0

h

p

10

1. Техническая термодинамика

пературу таяния смеси, состоящей из нашатыря и тающего льда,

взятых в одинаковых массах (32 °С), а за конец шкалы – тем-

пературу кипения воды при норма льном атмосферном давлении

(760 мм рт. ст.)* и разделил на 180 частей.

В настоящее время применяются различные температурные

шка лы, соотношения меж ду которыми приведены в таблице 1.2 .

Таблица 1.2

Соотношения между различными температурными шкалами

Наименование

шкалы

Цельсия, °С Ренкина, °Ra Фаренгейта, °F Реомюра, °R

Цельсия, °С

–

5/9T °Ra – 273,15

1/1,8(t °F – 32)

1,25t °R

Ренкина, °Ra 1,8(t °C + 273,15)

–

t °F + 459,67

1,8(1,25 t °R + 273,15)

Фаренгейта, °F 1,8 °C + 32

t° Ra – 459,67

–

9/4t°R+32

Реомюра, °R

0,8t °C

0,8(5/9T °Ra – 273,15) 4/9(t °F – 32)

–

Рис. 1.2. Фазовая диаграмма (тройная точка воды)

В технической термодинамике в качестве основной принята

термодинамическая температурная шкала, построенная на един-

ственной реперной точке – температуре тройной точки воды

(рис. 1.2), т. е. когда находятся в равновесии три фазы воды:

твердая (лед), жидкая (вода) и газообразная (водяной пар).

* По стоянс тво температуры к и пени я вод ы бы ло ус тановлено Х. Гюйг енсом

в XVII в.

Вода

p

К

Плавление

Затвердевание

Паро образование

Конденсац и я

Сублимация

Десублимация

PF

0,6108 кПа F

F – тройная точка

tF

t

Пар

Пар

Лед

0

,

0

1

°

С

Пар

Вода

Лед

11

1.1. общие понятия и определения

Единица температур по термодинамической шкале полу-

чила название «кельвин» (К) – по имени английского у ченого

Э. Томпсона (лорда Кельвина).

Тройной точке воды присвоена температура 273,16 К, кото-

рая находится выше точки плавления льда на 0,01 °С.

Разность температур может быть выражена в градусах Кель-

вина или градусах Цельсия, так как для разности температур

1 К = 1 °С. Соотношение между температурной шкалой Цель-

сия и термодинамической температурной шкалой может быть

представлено в виде:

T=t+273.

Термодинами ческая температурная шкала имеет большое

преимущество по сравнению с другими температурными шка-

лами. Во-первых, значения температур по этой шкале не зави-

сят от физи чески х свойств термометрически х тел и всегда одно-

значны. Во-вторых, шка ла строится на одной реперной точке,

которая может быть определена и воспроизведена с большой

точностью (0,0001 °С). В -третьих, все величины положитель-

ные, что у прощает расчеты, связанные с температурами.

ЗАкОНЫ ИДЕАЛьНЫх гАЗОВ

Термодинами ческая система – совоку пность материа льных

тел, взаимодействующих как между собой, так и с окружающей

средой. Все другие материа льные тела, находящиеся за предела-

ми границ рассматриваемой системы, принято называть окру-

жающей и ли внешней средой.

Процесс изменени я состояния рабочего тела называется тер-

модинамическим процессом. Различают равновесные и неравно-

весные процессы. Равновесными называют процессы, представ-

л яющие собой непрерывную последовательность равновесных

состояний системы; неравновесными – процессы, при протека-

нии которых система не находится в состоянии равновеси я. При

бесконечно ма лой скорости протекания процесс будет равно-

весным, так как внешняя среда и рабочее тело будут медленно

переходить из одного состояния равновесия в другое.

Реальные процессы неравновесны, потому что протекают с

конечной скоростью при значительной разности температур и

давлений меж ду внешней средой и рабочим телом.

12

1. Техническая термодинамика

После протекания равновесного процесса в одном направ-

лении его можно провести в обратном направлении через ту же

последовательность равновесных состояний, т. е. равновесные

процессы обратимы. В термодинамике изу чают в основном об-

ратимые процессы, хотя не стоит забывать, что все реальные

процессы необратимы (например, горение топ лива, дроссели-

рование пара или газа и т. д.).

Идеальными газами называют такие газы, у которых от-

сутствуют силы сцепления между молекулами, а объем, зани-

маемый молекулами газа, по сравнению с объемом, в котором

находится газ, пренебрежимо мал. Идеальных газов в природе

не су ществует, однако использование этого понятия позвол яет

значительно облегчить термодинами ческие исследовани я.

В реальных газах существенны силы межмолекулярных

взаимодействий и нельзя пренебречь собственным объемом мо-

лекул. Различие в свойствах идеальных и реальных газов может

быть больше и ли меньше в зависимости от условий, в которых

находится газ. Например, при тех относительно низких давле-

ниях и относительно высоких температурах, в пределах кото-

рых протекает работа двигателей вну треннего сгорания (ДВС),

газовых турбин и компрессоров, это различие настолько мало,

что не имеет практического значения и в термодинамических

расчетах обычно во внимание не принимается.

Основные законы идеальных газов изучались в курсе фи-

зики.

Закон Бойля – Мариотта определяет зависимость основных

параметров состояния при постоянстве температуры (Т = const):

удельные объемы газа обратно пропорциона льны его давлениям.

Закон Гей-Люссака определяет зависимость основных па-

раметров состояни я при постоянстве абсолютного давлени я

(р = const): удельные объемы газа прямо пропорциона льны аб-

солютным температурам.

13

1.1. общие понятия и определения

Закон Шарля определяет зависимость основных параметров

состояния при постоянстве удельного объема (ν = const): аб-

солютные давления газа прямо пропорциональны абсолютным

т емпературам.

11

22

.

pT

pT

Эти законы устанавливают связь только между двумя из

трех основных параметров и деа льного газа при условии, что

значение третьего параметра остается неизменным. Уравнение

состояния идеального газа, полу ченное франц узским у ченым

Э. К лапейроном, носит его имя и устанавливает связь между

тремя основными параметрами идеального газа:

(1.3)

где R – удельная газовая постоянная, Дж/(кг⋅

К).

Удельные газовые постоянные некоторых газов приведены

в Приложении 1.

Умножив обе части уравнения (1.3) на массу m и учитывая

уравнение (1.1), полу чаем уравнение состояни я идеа льного газа

дл я конкретного объема (или массы газа):

pνm=mRT,илиpV=mRT.

(1.4)

Итальянский ученый А. Авогадро в 1811 г. установил, что в

равных объемах всех идеальных газов при одинаковых давлени-

ях и температурах содерж ится одинаковое число молекул (одно

и то же количество вещества – современное определение). На

основании нау чных исследований значение мол ярного объема

идеальных газов при нормальных физических условиях*

Vμ

= μν ≈ 22,4 м3/кмоль.

Умножив обе части уравнения (1.4) на молярную массу μ, п о л у -

чаем уравнение состояния идеа льного газа, которое впервые было

выведено Д.И. Менделеевым для количества вещества 1 моль**:

pνμ = μRT, или pVμ

= μRT, или pVμ

= R0T,

(1.5)

где R0 – универсальная газовая постоянная (8314,31 Дж/(кг

К).

* Абсолютное давление 101,3 кПа (760 мм рт. ст .) и температура 0 оС.

** Моль – это количество вещества, масса которого, выраженная в граммах,

Моль – это количество вещества, масса которого, выраженная в граммах,

численно равна его массе в атомных единицах массы. Уравнение носит название

в честь русских ученых – уравнение Клапейрона – Менделеева.

14

1. Техническая термодинамика

Зная величину молярной массы любого газа, можно опреде-

лить удельную газовую постоянную, использовав значение уни-

верса льной газовой постоянной:

ТЕПЛОЕМкОСТь

Для определени я коли чества теп лоты, которое полу чает (от-

дает) рабочее тело в процессе нагревани я (ох лаждения), необхо-

димо знать теплоемкость. Теплоемкость – это количество тепло-

ты, которое необходимо подвести к веществу (или отвести от

него), чтобы повысить (или понизить) его температуру на один

градус. Полная теплоемкость

Удельная теплоемкость – это коли чество теплоты, которое

необходимо подвести к единице количества вещества (и ли от-

вести от нее), чтобы повысить (или понизить) его температуру

на один градус. В расчетах используют именно удельную тепло-

емкость вещества. В зависимости от выбранной количественной

единицы вещества различают:

массовую теплоемкость

–

(отнесенну ю к 1 кг массы веще-

ства), С [Дж/(кг

∙град)];

объемную теплоемкость

–

(отнесенную к 1 м3 газа при нор-

мальных физических условиях), С' [Дж/(м3∙град)];

молярную теплоемкость

–

(отнесенную к количеству ве-

щества в 1 кмоль газа), С

μ

[Дж/(кмоль∙град)].

Приведенные удельные теплоемкости вещества связаны меж-

ду собой следующими соотношениями:

Процесс нагревания рабочего тела может совершаться, в

частности, при постоянном объеме и ли при постоянном давле-

нии. Подвод теплоты при постоянном объеме получил название

15

1.1. общие понятия и определения

изохорный процесс, а при постоянном давлении – изобарный про-

цесс. Соответственно теплоемкости в первом слу чае изохорные, а

во втором – изобарные.

Изохорные и изобарные теплоемкости могу т быть массовы-

ми (Сν

, Сp), объемными (С′

ν

, С ′p) и молярными (Сμν

, Сμp).

Рис. 1.3. Два способа подвода теплоты к рабочему телу

Ю. Майер, исследуя различные способы подвода теп лоты

к газам (рис. 1.3)*, определил, что при нагреве на один градус

коли чество теп лоты, подводимое в изобарном процессе, боль-

ше коли чества теплоты, подводимого в изохорном процессе,

на величину совершаемой газом работы: qp – q

μ

= l. С учетом

уравнения состояния идеального газа (1.3) он сделал вывод, что

разность изобарной и изохорной теп лоемкостей равна удельной

газовой постоянной (уравнение Майера):

Сp–С

ν

=R.

(1.6)

Умножив обе части уравнения (1.6) на мол ярную массу ве-

щества μ, получим:

μСp – μСν

= μR, или Сμp

–

Сμν

= R0.

(1.7)

В термодинамике часто использу ют соотношение изобар-

ных и изохорных средних теплоемкостей, принимая их незави-

симость от температуры.

(1.8)

где k – показатель адиабаты, постоянный коэффициент. Зна-

чения показателей для различных по атомному составу газов

приведены в таблице 1.3.

* В одинаковых по размеру цилиндрах находится одно и то же газообразное тело

при одинаковой начальной температуре.

l

p = const

t2–t1=1

t2–t1=1

ν = const

16

1. Техническая термодинамика

Таблица 1.3

Значения показателей адиабаты для газов и паров*

Атомный состав газов и паров

Показатель адиабаты

Одноатомные

1,67

Дву хатом ные

1,4 0

Трех- и м ног оатом ные

1,29

Пользуясь величиной k, легко вычислить изобарные или

изохорные теплоемкости для различных газов и паров, опреде-

лив предварительно их удельные газовые постоянные (см. При-

ложение 1):

Теплоемкость идеальных газов зависит от физических

свойств газов, от условий, при которых протекает процесс из-

менения состояния, и от температуры. Теп лоемкость реальных

газов зависит кроме того и от давления.

Различают среднюю и истинную теплоемкости. Средней те-

плоемкостью (С–) называется отношение теплоты, подведенной

(отведенной) в процессе, к изменению температуры при условии,

что разность температур является конечной величиной (рис. 1.4).

Рис. 1.4 . О пределение ср ед ней теп лоем кос ти

* Только для газов и паров, так как зависимость отношения теплоемкостей (1.8)

от температуры незначительна.

2

2′

С

–

1′

m

1

C

n

t1

t2 t,°С

dt

q1,2

δq

С

=

φ

(

t

)

17

1.1. общие понятия и определения

Если разница температур dt → 0, то истинная теплоемкость

(1.9)

Истинная теплоемкость представлена на рису нке 1.4 в ви де

зависимости С = φ(t) в диапазоне температур t1 и t2. Заштри-

хованная площадь на рисунке представляет собой количество

теплоты, которое можно определить из формулы истинной те-

п лоемкости (1.9):

Истинной теплоемкостью при расчетах обычно не пользу-

ются, так как в процессе подвода теп лоты она непрерывно изме-

няется и расчет коли чества затраченной теплоты очень сложен.

Поэтому во всех слу чаях подсчета теплоты пользу ются средни-

ми теплоемкостями.

Средняя теплоемкость в интервале температур от t1 до t2

Графически средняя теплоемкость С

–

в заданном интервале

температурпредставляет собой высоту прямоугольника (m–1′–2′–n),

п лощадь которого определяет величину теплоты (q) (см. рис. 1.4).

гАЗОВЫЕ СМЕСИ

В тепловых двигателях в качестве рабочих тел, а также в

ря де технологи чески х процессов применяют не однородные

газы, а смеси газов, например, воздух, продукты сгорания то-

плива и т. п.

Газы, составляющие смесь, называются компонентами. К а ж-

дый газ, входящий в смесь, ведет себя независимо от других

газов, занимает полный объем смеси и оказывает на стенки со-

суда свое давление. Это давление называется парциальным.

Газовая смесь подчиняется тем же законам, что и однород-

ные газы; при этом считается, что газы являются идеальными и

не вступают в химические соединения друг с другом.

18

1. Техническая термодинамика

Английский химик Д. Дальтон сформулировал в 1809 г. за-

кон для смеси идеальных газов.

Каждый из компонентов газовой смеси распространен во всем

пространстве, занимаемом газовой смесью при давлении, какое он

развивал бы, занимая все пространство при температуре смеси.

Давление газовой смеси равно сумме парциальных давле-

ний ее компонентов:

гдер1,р2, ..., р

n

–

парциальные давления отдельных компонен-

тов смеси.

Для газовой смеси, подчиняющейся закону Дальтона, спра-

ведливы следующие положени я:

каж дый газ, входящий в газовую смесь, имеет темпе-

–

ратуру, равн ую температуре смеси;

каж дый из компонентов газовой смеси распространяется

–

по всему объему, занимаемому смесью, а потому объем каждого

компонента равен объем у всей смеси;

каждый из газов, входящих в смесь, подчиняется своему

–

уравнению состояния;

смесь в целом является новым газом, отличающимся от ее

–

компонентов и подчиняющимся своему уравнению состояния.

Рис. 1.5 . Приведенные сост авы г аз овы х смесей:

а – парциальные объемы; б – общие параметры смеси газов

Составные части взятой смеси можно мысленно разобщить

так, что каж дая часть газа будет занимать объем V1, V2, ...

...

,V

n

;

при этом давление каждого газа будет равно давлению смеси. Такие

объемы называются парциальными, или приведенными (рис. 1.5). По

аналогии с законом Дальтона можно записать:

p,V,T

б

p,V1,T

1

2

P,V2,T

а

19

1.1. общие понятия и определения

гдеV1,V2,

...

..., V

n

–

парциальные объемы отдельных компонентов

смеси; V – объем смеси.

Очевидно, что масса смеси будет равна сумме масс состав-

ляющих газов:

гдеМ1,М2,

...

..., М

n

–

масса составляющих газов;

М – масса смеси.

Состав газовой смеси может быть задан массовыми и ли

объемными долями. Массовой долей называется отношение мас-

сы газа, входящего в смесь, к массе всей смеси:

(1.10)

т. е. сумма массовых долей равна единице.

Объемной долей называется отношение парциального объема

газа, входящего в смесь, к объему всей смеси:

(1.11)

т. е. сумма объемных долей равна единице.

Плотность смеси идеальных газов может быть определена

исходя из понятия плотности, а также уравнений (1.10 и 1.11):

или

Удельную газовую постоянную смеси идеальных газов мож-

но определить через массовые доли входящих в смесь газов по

формуле

20

1. Техническая термодинамика

Ана логично определ яется средняя массовая теплоемкость

смеси идеальных газов, если известны средние массовые теп ло-

емкости входящих в смесь газов:

Аналогично определяется средняя объемная теплоемкость

смеси идеа льных газов, если известны средние объемные теп ло-

емкости входящих в смесь газов:

1.2. ПЕРВЫЙ ЗАкОН ТЕРМОДИНАМИкИ.

ИССЛЕДОВАНИЕ ТЕРМОДИНАМИЧЕСкИх ПРОЦЕССОВ

АНАЛИТИЧЕСкОЕ ВЫРАЖЕНИЕ ПЕРВОгО ЗАкОНА ТЕРМОДИНАМИкИ

Как известно, рабочее тело – газ или пар, как и любое фи-

зи ческое тело, обладает вну тренней энергией. Коли чество ее

при взаимодействии рабочего тела с другими телами, например

с внешней средой, может уменьшаться или увеличиваться. Это

взаимодействие проявляется путем теплообмена и в форме ме-

ханической работы.

В сл у чае теплообмена теп лота может подводиться из внеш-

ней среды к рабочему телу или отводиться от него во внеш-

нюю среду. При механической работе рабочее тело расширяет-

ся, т. е. производит работу за счет своей

вну тренней энергии (которая при этом

уменьшается), или сжимается – для чего

требуется совершение работы сжатия

внешней средой (внешними силами). Ра-

бота расширения и сжатия называется

работой изменения объема.

Пусть при бесконечно малом равно-

весном изменении состояния рабочего

тела массой m его удельный объем уве-

личится на dν (рис. 1.6). При этом каж-

Рис. 1.6. Схема

для определения работы

п ри расшир ени и

рабочего тела

dν

ν

p

21

1.2 . Первый закон термодинамики. Исследование термодинамических процессов

дая точка поверх ности А, ограничивающая тело, переместится

на бесконечно ма лое расстояние dS. Элементарная работа опре-

делится из уравнени я

Учитывая, что произведение AdS равно элементарному из-

менению объема dV, и разделив правую и левую части этого

уравнения на массу рабочего тела m, полу чаем выражение дл я

элементарной удельной работы изменения объема на единицу

массы:

δl = pdν.

Поскольку величина давления положительная, то знак δl за-

висит от знака dν: если dν > 0, то δl > 0 (т. е. при расширении

работа положительная); если dν < 0, то δl < 0 (т. е. при сжатии

работа отрицательная).

Первый закон термодинамики явл яется частным слу чаем

закона сохранения энергии, открытого Д.И. Менделеевым, в об-

ласти тепловых явлений.

Рассмотрим элементарный поршень (рис. 1.7), в котором

в качестве рабочего тела находится газ массой 1 кг. Подведем

к газу, заключенному в цилиндр, количество теплоты dq. При

этом поршень передвинется вправо (из положени я 1 в положе-

ние 2), так как газ расширится; кроме того, за счет изменени я

расстояния между молекулами газа изменится его внутренняя

потенциа льная энергия и совершится работа по преодолению

внешних сил.

Рис. 1.7. К выводу аналитического выражения

первог о з акона т ермоди нам и ки

Таким образом, за счет подведенной теплоты происходит изме-

нение внутренней кинетической и потенциальной энергии, совер-

dq

Поршень

Положение 1

Цилиндр

Положение 2

22

1. Техническая термодинамика

шение работы и приращение к инетической энергии. Следователь-

но, на основании закона сохранения энергии можно записать:

(1.12)

Величину duК + duП, представляющую собой изменение

вну тренней энерги и, обознач им du. Последний член уравне-

ния (1.12) приобретает значительную величину при очень боль-

ши х скоростях (например, истечение пара или газа). При ма лых

скоростях этим членом можно пренебречь.

В этом сл у чае внешня я работа dl ′ оказывается равной рабо-

те расширения (сжати я) dl, тогда

dq=du+dl,

(1.13)

или

dq=du+pdν;

(1.14)

для идеальных газов

dq=pdν+сdT.

(1.15)

Уравнения (1.13–1.15) представл яют собой ана литическое

выражение первого закона термодинамики (его часто называют

основным уравнением термодинамики).

Подводимая к телу теплота расходуется на изменение внутрен-

ней энергии и на совершение работы.

Проинтегрировав уравнение (1.14), полу чаем

q=∆u+l,

(1.16)

где ∆u = u2 – u1 – изменение внутренней энергии.

Для произвольного коли чества газа уравнение (1.16) при-

нимает ви д:

Q=∆U+L,илиQ=(U2–U1)+L.

Каждый из трех членов этого соотношения может быть по-

ложительным, отрицательным и равным нулю. Рассмотрим не-

которые частные слу чаи.

1)dq=0.

При этом теп лообмен системы с окружающей средой отсут-

ствует, т. е. теплота к системе не подводится и не отводится от

нее. Дл я этого слу чая уравнение (1.13) принимает ви д:

dl= – du.

23

1.2 . Первый закон термодинамики. Исследование термодинамических процессов

Следовательно, работа расширени я, совершаемая системой в

этом процессе, равна уменьшению внутренней энергии данной

системы. При сжатии рабочего тела в аналогичном процессе, ко-

торый получил название адиабатный, затрачиваемая извне рабо-

та целиком идет на увеличение внутренней энергии системы.

2)dl=0.

При этом объем рабочего тела не изменяется (изохорный

процесс).

dq=du,

т. е. количество теплоты, подведенное к системе при постоян-

ном объеме, равно увеличению внутренней энергии данной си-

стемы.

3)du=0.

При этом вну тренняя энерги я системы не изменяется, и

можно записать

dq=dl,

т. е. сообщаемая системе теплота переходит в эквивалентную ей

внешнюю работу.

Из уравнения первого закона термодинамики следует так-

же, что невозможно создать вечный двигатель первого рода, т. е.

двигатель, который производил бы работу без затрат энергии.

Каждому состоянию рабочего тела должно соответствовать

определенное количество внутренней энергии. Так как состояние

рабочего тела характеризуется параметрами состояния ( p, ν, T ), то

и величина вну тренней энергии определяется этими же параме-

трами. Следовательно, если рабочее тело изменяет свое состоя-

ние и его параметры принимают какие-то иные значения, то из-

меняется и величина внутренней энергии. Поэтому внутренняя

энергия есть некоторая однозначная функция состояния тела,

т. е. любых двух независимых параметров, определяющих это

соотношение:

U=f1(p,ν); U=f2(p,T); U=f3(ν,T).

Поскольку внутренняя энергия есть функция состояния ра-

бочего тела, то ее изменение в термодинами ческом процессе не

зависит от характера процесса, а определяется только нача ль-

ным и конечным состоянием тела:

24

1. Техническая термодинамика

Для идеального газа величина внутренней потенциальной

энергии равна нулю, поэтому изменение вну тренней энергии

зависит только от температуры:

∆u=с

ν

(T2–T1),илиdu=с

ν

dT.

ЭНТАЛьПИЯ гАЗА. ЭНТРОПИЯ

Рабочее тело в любом состоянии обладает определенным

запасом вну тренней энергии. Кроме того, оно обладает еще и

потенциа льной энергией, которая пропорциона льна величине

давления и величине удельного объема pν. Это произведение

представл яет собой работу, которую необходимо затратить на

то, чтобы рабочее тело, имеющее удельный объем ν, ввести в

среду с давлением p. Сумма внутренней энергии и произведения

pν полу чила название энтальпия (обозначается h):

h=u+pν.

(1.17)

Энтальпия является одним из важных параметров техниче-

ской термодинамики.

Для идеального газа, как уже отмечено, внутренняя энер-

гия зависит только от температуры. Из уравнения состояния

идеального газа следует, что pν для такого газа также зависит

только от температуры. Следовательно, для идеального газа и

энтальпия зависит только от температуры.

С учетом уравнений u = с

ν

T,pν=RT,сp–с

ν

= R энтальпию

можно связать с теплоемкостью при постоянном давлении:

h=сpT.

Энтальпия идеального газа численно равна произведению

теплоемкости при постоянном давлении на абсолютную темпе-

ратуру.

В термодинамике большое значение имеет еще один пара-

метр состояния – энтропия. Этот параметр может быть введен

чисто форма льно на основании математически х соображений.

Рассмотрим произвольный обратимый процесс изменения

состояния идеального газа, протекающий между состояниями

1 и 2 (рис. 1.8).

25

1.2 . Первый закон термодинамики. Исследование термодинамических процессов

Разобьем весь процесс на бес-

конечно большое число элемен-

тарных у частков. На бесконечно

малом участке каждого процесса

подводится и ли отводится бес-

конечно малое количество тепло-

ты dq при постоянной температуре

(T = const). Выразим математиче-

ски отношение этих двух величин:

dq/T. Просуммируем по всему про-

цессу выражения dq/T, пол у чен-

ные для каждого элементарного

участка произвольного процесса:

Вместо dq подставим его выражение из первого закона тер-

модинамики.

dq=с

ν

dT + pdν,

тогда

Из уравнения состояния идеального газа

тогда

проинтегрировав, пол у чаем

Рассматривая полу ченное выражение, находим, что его ле-

вая часть зависит только от нача льного и конечного состояний

и не зависит от ви да самого процесса. Следовательно, эта вели-

чина представл яет собой изменение некоторого параметра со-

стояния – энтропии (обозначается s). Таким образом, энтропия

тела – это величина, изменение ds которой в любом элементар-

ном обратимом процессе равно отношению внешней теп лоты

Рис. 1 .8 . К определению

понятия энтропи я

p

p

1

p

2

1 (T1)

dq (T = const)

2 (T2)

a

b

c

ν

ν1

ν2

26

1. Техническая термодинамика

dq, у частву ющей в данном процессе, к абсолютной температуре

тела T:

откуда

dq = Tds.

(1.18)

Для конечного процесса

(1.19)

Более строгое понятие энтропии будет установлено при рас-

смотрении второго закона термодинамики.

В термодинамике, а также в практических расчетах тепло-

вых двигателей имеют дело с изменением энтропии. Отсчет ве-

личины энтропии для идеальных газов (s = 0 [кДж/(кг

⋅К)]) при-

нято производить от нормальных физических условий*.

Для того чтобы понять смысл энтропии и определить с ее

помощью количество теплоты, затрачиваемое на любой термоди-

намический процесс, воспользуемся графическим методом. Изо-

бразим в Ts -координатах произвольный термодинамический про-

цесс A–B (рис. 1.9). П лощадь, ограниченная точками A–B –b–a,

является подведенным или отведенным количеством теплоты,

которое согласно математи ческим прави лам может быть полу че-

но из выражения для элементарного количества теплоты (1.18).

Проведем интегрирование по всему процессу A–B :

Рис. 1.9

* Температура воздуха 0 °С, атмосферное давление 101 325 Па.

T

A

a

b

ds

B

sA

sB

s

s

0

t

27

1.2 . Первый закон термодинамики. Исследование термодинамических процессов

Следовательно, площадь, расположенная под линией про-

цесса и ограниченная двумя ординатами и осью абсцисс, опре-

деляет в Ts -диаграмме количество теплоты, у частвующее в про-

цессе. Так как абсолютная температура всегда величина поло-

жительная, то знак изменения энтропии определяется знаком

dq. Если теплота к газу подводится (dq > 0), то энтропия газа

увеличивается; если отводится от газа (dq < 0) – уменьшается.

РАБОТА гАЗА, ЕЕ ИЗОБРАЖЕНИЕ В pν-кООРДИНАТАх

В термодинамических расчетах используют не только ма-

тематические формулы, но и различные графики в виде диа-

грамм, значительно облегчающие расчеты. В частности, широко

применяется pν-диаграмма (рис. 1.10). Для определения работы

расширения, совершаемой в пределах 1–2 , достаточно проинте-

грировать выражение

Рис. 1.10 . Графи ческое из ображение рабо т ы расш ирени я в p ν-координатах

Удельная работа изменения объема в процессе графи чески

изображается п лощадью диаграммы, ограни ченной линией про-

цесса (1–2), осью абсцисс и двумя ординатами, опущенными из

точек 1 и 2. Эта работа зависит от вида линии процесса, так как

попасть из точки 1 в точку 2 можно по любой, самой замысло-

ватой линии.

p

1

2

A

B

ν

p

0

ν1

ν2

dν

28

1. Техническая термодинамика

В термодинамических расчетах кроме понятия работы из-

менения объема широко используют понятие работы изменения

давления. Работой изменения давления называется работа пере-

мещения жидкости, газа, пара из области одного давления (p1)

в область другого давления (p2) под действием разности этих

давлений.

Удельная работа изменения давления в этом слу чае может

быть определена по формуле

dω = νdp,

или в интегральном виде

Графически удельная работа изменения давления определя-

ется п лощадью на pν-диаграмме (рис. 1.11), ограни ченной лини-

ей процесса 1–2 , осью ординат и двум я абсциссами, проведен-

ными из точек 1 и 2, т. е. площадью проекции линии процесса

1–2 из крайних точек на ось ординат.

Рис. 1.11

Ус тановим связь между удельными работами изменения

объема и давления. Дл я этого воспользуемся обозначениями,

сделанными на рисунке 1.11.

Работа расширения будет определ яться площадью фигуры

1–2 –4 –3, а работа изменения давления – площадью фигуры

1–2 –6 –5 . Тогда работа расширени я равна разности п лощадей

1–2–4–0–5и1–3–0 –5.

1

2

4

3

6

5

0

p

ν

29

1.2 . Первый закон термодинамики. Исследование термодинамических процессов

Площадь 1–3–0 –5 равна произведению p1ν1, а площадь 2–4 –

–0–6

–

произведению p2ν2. Подставим значения из диаграммы:

l=p2ν2–p1ν1+ω,

или

ω=p1ν1–p2ν2+l.

Подставив эти формулы в уравнение первого закона термо-

динамики, преобразовав и учитывая, что h = u + pν, получаем

еще один вид математического уравнения первого закона термо-

динамики:

q=h2–h1+ω.

ИССЛЕДОВАНИЕ ТЕРМОДИНАМИЧЕСкИх ПРОЦЕССОВ

В термодинамике изу чают самые разнообразные процессы,

в которых один из параметров состояния является неизменным.

Основными процессами, весьма важными в теорети ческом и

прикладном отношении, являются:

процесс при постоянном объеме (

–

изохорный процесс);

процесс при постоянном давлении (

–

изобарный процесс);

процесс при постоянной температуре (

–

изотермический

процесс);

процесс без теплообмена с окружающей средой (

–

адиа-

батный процесс).

Кроме перечисленных, в термодинамике рассматривается

г руппа политропных процессов, в которых происходит одновре-

менное изменение всех параметров состояни я рабочего тела при

наличии теплообмена с внешней средой.

В действительных тепловых двигател ях процессы протекают

гораздо сложнее; однако работу эти х двигателей можно прибли-

женно исследовать с помощью основных термодинами ческих

процессов.

Общий метод исследования процессов, не зависящий от их

особенностей, состоит в следу ющем:

выводят уравнение данного процесса, устанавливающее

–

связь меж ду начальными и конечными параметрами рабочего тела;

вычисляют работу изменения объема и работу изменения

–

давления;

определяют количество теплоты, подведенной к газу (отве-

–

денной от него) в процессе;

30

1. Техническая термодинамика

определя

–

ют изменение внутренней энергии системы в

процессе;

определяют изменение энтропии системы в процессе;

–

определяют

–

отношение изменения внутренней энергии к

количеству подведенной или отведенной теп лоты.

Проведем исследование названных основных термодинами-

ческих процессов согласно представленном у методу.

Изохорным процессом называется такое изменение состоя-

ни я рабочего тела, при котором удельный объем его остается

постоянным. Давление и температура газа в этом процессе из-

меняются. Изохорный процесс мож но осу ществить, нагревая

или охлаждая рабочее тело в замкнутом пространстве.

В pν-координатах изохорный процесс изображается прямой

линией 1–2 , пара ллельной оси давлений (рис. 1.12). При под-

воде теплоты давление и температура возрастают, при отводе –

падают. Линия 1–2 называется изохорой.

Рис. 1.12 . Изображение изохорног о процесса:

а–вpν

-ко ординатах; б – в Ts -координатах

Исходя из уравнения состояния идеального газа для на-

ча льного состояния можно записать:

p1ν1 = RT1,

(1.20)

для конечного:

p2ν2 = RT2.

(1.21)

p

T

2

2

1

1

0

s

+q

+q

–q

–q

p2

s2

T2

p1

s1

T1

p2′

s2′

T2′

2′

2′

а

б

0

ν

31

1.2 . Первый закон термодинамики. Исследование термодинамических процессов

Разделив уравнение (1.20) на (1.21) и учитывая, что ν1 = ν2,

пол у чаем уравнение процесса:

В изохорном процессе давление газа изменяется прямо про-

порционально его абсолютной температуре. Так как в изохор-

ном процессе удельный объем имеет постоянное значение, то

удельная работа изменени я объема

l=p(ν2–ν1)=0.

Удельная работа изменения давления

ω=ν(P1–P2).

Из первого уравнения термодинамики следует, что в этом

процессе вся подводимая к телу теплота идет только на измене-

ние внутренней энергии, т. е.

q=∆u=C

ν

(T2 – T1).

Принимая теплоемкость постоянной (Cν

= con st), согласно

формуле (1.19) изменение энтропии в изохорном процессе

Проинтегрировав, пол у чаем:

Для любого термодинамического процесса представляет инте-

рес отношение изменения вну тренней энергии ∆u к коли честву

подведенной и ли отведенной теплоты q. Это отношение обозна-

чается α. Для изохорного процесса

Изобарным процессом называется такое изменение состоя-

ния рабочего тела, при котором давление его остается постоян-

ным, а температура и удельный объем изменяются. Изобарный

32

1. Техническая термодинамика

процесс можно осуществить в цилиндре с подвижным поршнем

и постоянной нагрузкой.

В pν-координатах изобарный процесс изображают прямой

линией 1–2, пара ллельной оси удельных объемов (рис. 1.13). Эта

прямая называется изобарой.

Рис. 1.13. Из ображение изобарного процесса:

а – в pν-координатах; б – в Ts-координатах

Для начального и конечного состояния уравнения состо-

яния идеального газа приведены ранее (1.20 и 1.21). Разделив

уравнение (1.20) на (1.21) и учитывая, что p1 = p2, получаем урав-

нение процесса:

В изобарном процессе удельные объемы газа прямо пропор-

циона льны абсолютным температурам.

Работа изменени я объема определяется заштрихованной

площадью, расположенной под линией процесса.

l=p(ν2–ν1).

Удельная работа изменения давления ω = 0.

Вычитая из уравнени я (1.21) уравнение (1.20), имеем:

p(ν2–ν1)=R(T2–T1),илиl=R(T2–T1).

(1.22)

Приняв T2 – T1 = 1, получим:

l=R,

p

T

2

2

–l

1

1

0

0

s

+l

+q

ν = const

–q

p1–2

s2

ν2

ν

s1

ν1

s2′

ν2′

2′

2′

а

б

33

1.2 . Первый закон термодинамики. Исследование термодинамических процессов

т. е. удельная газовая постоянная представл яет собой работу газа

массой 1 кг в изобарном процессе при изменении температуры

на 1°. Таков физический смысл удельной газовой постоянной.

Количество подведенной теплоты определим исходя из пер-

вого закона термодинамики (уравнение 1.16):

q=C

ν

(T2–T1)=p(ν2–ν1).

Преобразуем с у четом уравнени я (1.22):

q=C

ν

(T2–T1)=R(T2–T1),

или

q=(Cν+R)(T2–T1).

Выразим R через уравнение Майера Cp – C

ν

= R. Тогда

q=Cp(T2–T1).

(1.23)

Запишем уравнение первого закона термодинамики:

q=(u2–u1)+p(ν2–ν1).

Раскроем скобки и перегруппируем:

q=(u2+pν2)–(u1+pν1).

Произведем замену, используя уравнение энтальпии (1.17).

Тогда

q=h2–h1,

т. е. коли чество теплоты, подведенное в изобарном процессе,

равно разности энтальпий в конце и начале процесса.

Выразим q через уравнение (1.23) и полу чим более удобное

дл я теплотехнически х расчетов уравнение:

h2–h1=Cp(T2–T1).

Если считать теплоемкость постоянной (Cp = сonst), то из-

менение энтропии

Проинтегрировав, пол у чаем:

34

1. Техническая термодинамика

Для изохорного процесса

Изотермическим процессом называется такое изменение со-

стояни я рабочего тела, при котором температура его остается

постоянной.

Уравнение процесса полу чаем ана логи чно преобразованиям

при выводе уравнени я для изобарного (или изохорного) про-

цесса:

В изотермическом процессе давление газа обратно пропор-

циона льно его удельному объему.

Изотерму идеального газа строят на p ν-диаграмме графи че-

ским определением нескольких точек, принадлежащих данной

кривой (достаточно иметь пять точек) (рис. 1.14).

Рис. 1.14. Графический способ построения изотермы в pν

-ко ординатах

Чем выше температура, при которой протекает изотерми-

ческий процесс, тем выше располагается изотерма (рис. 1.15).

Убедиться в этом нетрудно, если взять на изображенных изо-

термах произвольные точки, найти для них удельные объемы и

давления, а затем по уравнению состояния вычислить темпера-

туры для этих изотерм.

p

b

a

2

3

1

0

p

1

ν

c

4

35

1.2 . Первый закон термодинамики. Исследование термодинамических процессов

Рис. 1.15. Изотермы на pν

-диаграмме при разных температурах

Работа изменения объема определяется заштрихованной

п лощадью, расположенной под линией процесса (рис. 1.16).

Рис. 1 .16. Из ображение изотерм и ческого пр оцесса:

а – в pν-координатах; б – в Ts-координатах

Из соотношения pν = p1ν1 = p2ν2 = const находим p = p1ν1/ν.

Произведем замену и проинтегрируем. Получим выражения для

удельной работы:

p

ν

T3>T2>T1

T3

T2

T1

p

T

2

2

–l

–q

1

1

0

0

s

+l

+q

+q

–q

p1

p2

s2

ν2

ν

s1

ν1

s2′

ν2′

p2′

2′

2′

а

б

T1– 2

36

1. Техническая термодинамика

или

Удел ьная работа изменения давления в изотермическом

процессе равна удельной работе изменени я объема: ω = l.

Исходя из первого закона термодинамики и приняв, что ∆u = 0,

определим количество подведенной теплоты: q = l. Так как в

Ts -координатах изотерма изображается прямой, пара ллельной

оси абсцисс, то количество подведенной теп лоты определится

площадью, расположенной под изотермой:

q=T(s2–s1).

Из последнего уравнения можно получить выражение для

изменени я энтропии:

или

Для изотерми ческого процесса

α=0.

А диабатным процессом называется процесс изменени я со-

стояни я рабочего тела, протекающий без теплообмена с окру-

жающей средой (q = 0). В качестве примера можно привести

расширение или сжатие газа в цилиндре, стенки которого аб-

солютно нетеплопроводны. Близкими к адиабатному можно

считать процессы, протекающие в поршневых ДВС, отводимое

время измеряется долями секунды. Естественно, что за такой

промежуток времени теплообмен между газом в цилиндре и

внешней средой весьма незначителен. Все параметры состояния

в адиабатном процессе являются переменными вели чинами.

Уравнение адиабатного процесса можно пол у чить, исполь-

зуя основное уравнение термодинамики:

dq=C

ν

dT+pdν=0.

Запишем уравнение состояния pν = RT, где величины p, ν,

T – переменные. Продифференцируем:

pdν+νdp=RdT,

37

1.2 . Первый закон термодинамики. Исследование термодинамических процессов

откуда

Выполним преобразования:

или

Cν(pdν + νdp) + Rpdν = 0,

или

Из закона Майера находим, что

Преобразуем

νdp+kpdν=0,

Так как k = const, то

или

или

Пол у чаем окончательное уравнение адиабаты:

Графи чески а диабатный процесс изображается в pν-коорди-

натах кривой, похожей на изотерму, но отли чающейся от нее

более крутым падением (рис. 1.17).

38

1. Техническая термодинамика

Рис. 1 .17. Изображение ад иабат ного процесса:

а – в pν-координатах; б – в Ts-координатах

Для определения вели чины работы изменения объема в

адиабатном процессе воспользуемся уравнением первого закона

термодинамики:

dq=du+dl=0,илиdl= –du,илиl=u1–u2,

т. е. работа изменени я объема в адиабатном процессе соверша-

ется за счет изменени я вну тренней энергии.

Если принять Cν

=const,тоu1–u2=C

ν

(T1 – T2) тогда

l=C

ν

(T1 – T2).

Из этого уравнени я следует, что при адиабатном расшире-

нии температура газа падает. Используем соотношение из за-

кона Майера:

Раскрыв скобки и принимая RT1 = p1ν1 и RT2 = p2ν2, полу чим:

Работа изменения давления ω = kl. Чтобы найти зависи-

мость меж ду меняющимися параметрами, запишем уравнение

адиабаты для начального и конечного состояния:

p

2

–l

δq=0

1

0

+l

T = const

p1

p2

ν2

ν

ν1

ν2′

p2′

2′

а

б

T

2

1

T2

T1

s1

T2′

2′

0

s

39

1.2 . Первый закон термодинамики. Исследование термодинамических процессов

ТаккакRT1=p1ν1иRT2=p2ν2,то

Произведем замену и полу чим:

или

Ана логи чно устанавливаем зависимость между давлением и

температурой:

Изменение энтропии в адиабатном процессе равно нулю,

так как dq = 0, откуда

ds=0;

s1=s2=const.

Определим еще несколько уравнений для вычисления удель-

ной работы изменения объема. Для этого воспользуемся форму-

лойl=p2ν2–p1ν1+ω.

Тогда

или

Для адиабатного процесса

В рассмотренных процессах изменения состояния идеаль-

ных газов неизменно накладывалось ограничение на какую-

40

1. Техническая термодинамика

либо одну из величин, характеризующих состояние газа. Так,

для изохорного процесса мы принима ли постоянство объема,

для изобарного – постоянство давления, дл я изотерми ческо-

го – постоянство температуры. В адиабатном процессе предпо-

лагали отсутствие теп лообмена.

Кроме рассмотренных, существу ют процессы, у которых

хотя и нет вышеуказанных ограничений, но величина α в те-

чение данного процесса остается неизменной. Такие процессы

называются политропными, а иногда просто – обобщающими.

Уравнение политропного процесса имеет вид:

pνn

= const,

(1.24)

где n – показатель политропы, изменяющийся дл я разных про-

цессов от 0 до ∞.

Для одного и того же процесса показатель политропы явля-

ется вели чиной постоянной.

Рассмотрим уравнение (2.13) для некоторых частных слу чаев:

1) n = 0, pν0 = const, p = const – изобарный процесс;

2) n = 1, pν1 = const, pν = const – изотермический процесс;

3) n = k, pνk = const – адиабатный процесс;

4)n=∞,pνn

= const; извлекая корень n-й степени, получаем

Как видим, все четыре основных термодинамических про-

цесса действительно обобщаются уравнением политропного

процесса.

Процессы при различных показателях политропы показаны

на рисунке 1.18 .

Рис. 1.18. Совмещение диаграмм различных термодинамических процессов

(линии изотермы (n = 1) и адиабаты (n = k) условно показаны прямыми)

ν

ν = const

n

=

+

∞

n=0

p = const

n

=

–

∞

n

=

–

1

n

=

1

n

=

k

n

=

k

p

0

41

1.2 . Первый закон термодинамики. Исследование термодинамических процессов

Линия адиабаты (n = k) делит все процессы на две группы:

1) расположенные выше адиабаты (теп лота подводится); 2) рас-

положенные ниже адиабаты (теп лота отводится).

Уравнения политропы и адиабаты отличаются только по-

казателем. Поэтому зависимости, выведенные дл я адиабатного

процесса, остаются справедливыми и для политропного про-

цесса (при замене показателя адиабаты k на показатель поли-

тропы n).

Количество подведенной теплоты в политропном процессе

определ яется через теплоемкость политропного процесса:

q=C(T2–T1).

С учетом первого закона термодинамики и соотношени я из

закона Майера это уравнение можно записать в виде

Разделив последнее уравнение на (T2 – T1), после преобра-

зований полу чаем:

откуда

Изменение энтропии в политропном процессе

Для политропного процесса

42

1. Техническая термодинамика

1.3. ВТОРОЙ ЗАкОН ТЕРМОДИНАМИкИ

СОДЕРЖАНИЕ ЗАкОНА И ЕгО ФОРМУЛИРОВкИ

Как известно, первый закон термодинамики устанавлива-

ет количественные зависимости при взаимных превращениях

энергии в термодинами ческих процессах, но не рассматривает

условия, при которых возможно осуществить превращение од-

них видов энергии в другие. Поэтому ему не противоречит как

полное превращение работы в теплоту, так и полное превраще-

ние теплоты в работу.

Второй закон термодинамики, дополняя первый закон и

рассматривая эти условия, у тверждает невозможность полного

превращени я теплоты в работу и устанавливает пределы этого

превращения.

Сущность второго закона термодинамик и состоит в том, что

в круговых процессах невозможно полностью преобразовать под-

веденную теплоту в работу; часть теплоты неизбежно должна

быть отдана холодному источнику теплоты.

Это положение можно сформулировать еще и так:

нельзя построить периодически действующую машину, в которой

можно было бы целиком перевести в работу всю теплоту, со-

общенную рабочему телу от какого либо источника теплоты*.

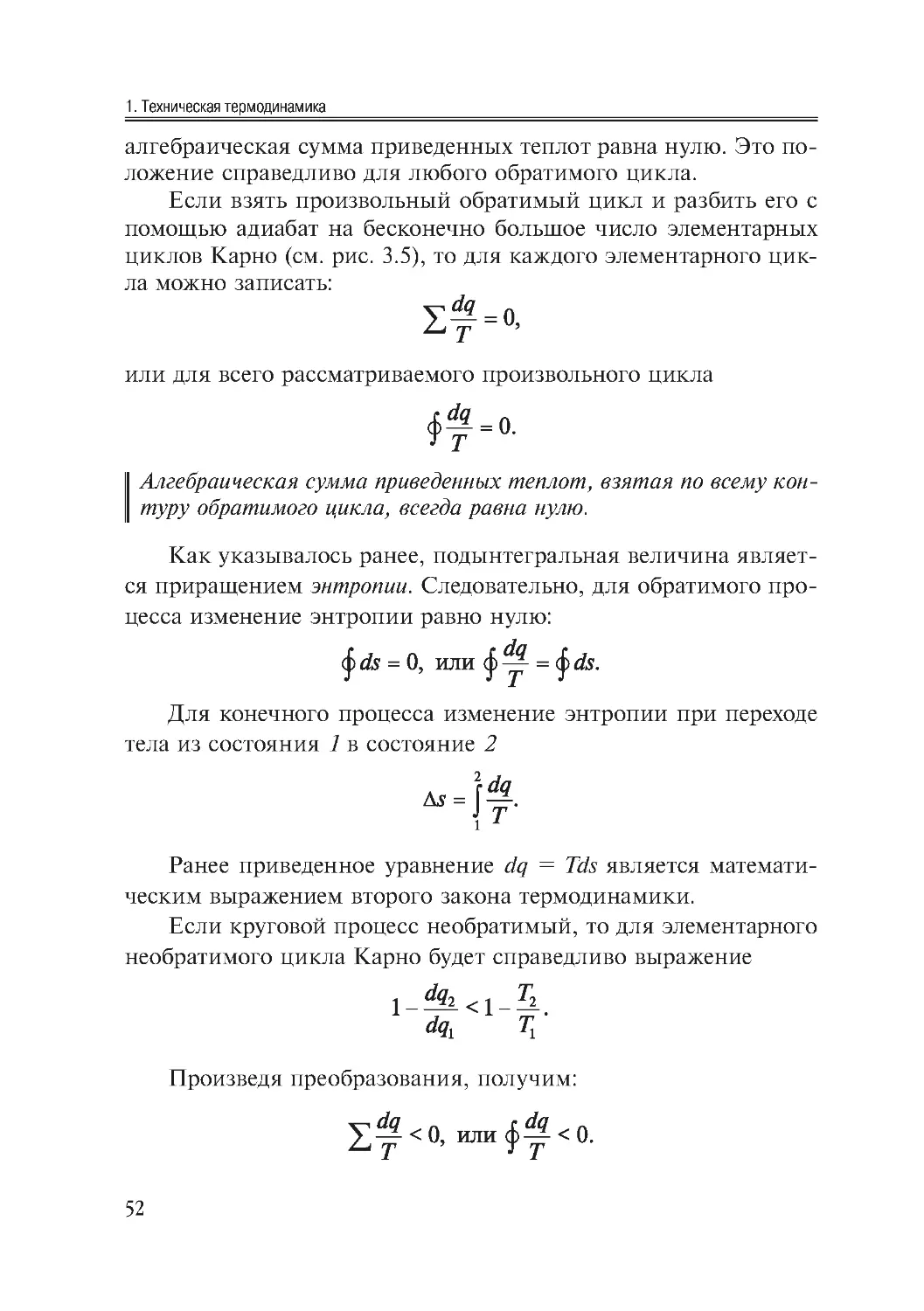

В* основу формулировок второго нача ла термодинамики по-

ложены постулаты, не требующие доказательств и являющиеся

результатом общечеловеческого опыта. Наибольшую известность

получили постулаты Р. Клазиуса (1850 г.) и Э. Томсона (1852 г.)

Постулат К лазиуса: теплота не может переходить сама со-

бой от более холодного тела к более теплому.

Постулат Томсона: невозможно построение вечного теплового

двигателя второго рода, т. е. двигателя, полностью превращаю-

щего теплоту в работу. Согласно этому постулату из всей тепло-

ты, полученной от источника теплоты с высокой температурой

Т1 (теплоотдатчика), только часть ее может быть превращена в

работу; остальная же часть должна быть отведена в теплоприем-

ник с относительно низкой температурой Т2. Другими словами,

* Эт о положен ие и ногда форму лируется т ак: «Нель зя с оздать ве чный двигатель

второго рода ».

43

1.3. Второй закон термодинамики.

дл я работы теплового двигател я необходимы по крайней мере

два тепловых источника с различной температурой (рис. 1.19).

Рис. 1.19. Термодинамическая схема холодильной машины

Этим и объясняется при чина, по которой нельзя перевести

в работу теплоту атмосферного воздуха или теплоту воды морей

и океанов при отсутствии источников теплоты с более низкой

температурой, чем температура воздуха или воды.

Второе нача ло термодинамики, являющееся, как и первое,

фундамента льным законом природы, имеет большое нау чное и

прикладное значение.

кРУгОВЫЕ ПРОЦЕССЫ ТЕПЛОВЫх МАШИН

Тепловыми машинами называют в термодинамике теп ловые

двигатели и холодильные машины.

В любом тепловом двигателе превращение теплоты в работу

происходит с помощью рабочего тела, которое, воспринимая те-

п лоту от внешних источников, в процессе расширени я соверша-

ет работу. Для того чтобы машина могла работать непрерывно,

необходимо после каждого процесса расширения рабочего тела

возвращать его в первоначальное состояние, т. е. осуществлять

процесс сжатия.

Процесс, при котором рабочее тело после ря да изменений

возвращается в первоначальное состояние, называется круговым

процессом и ли циклом.

44

1. Техническая термодинамика

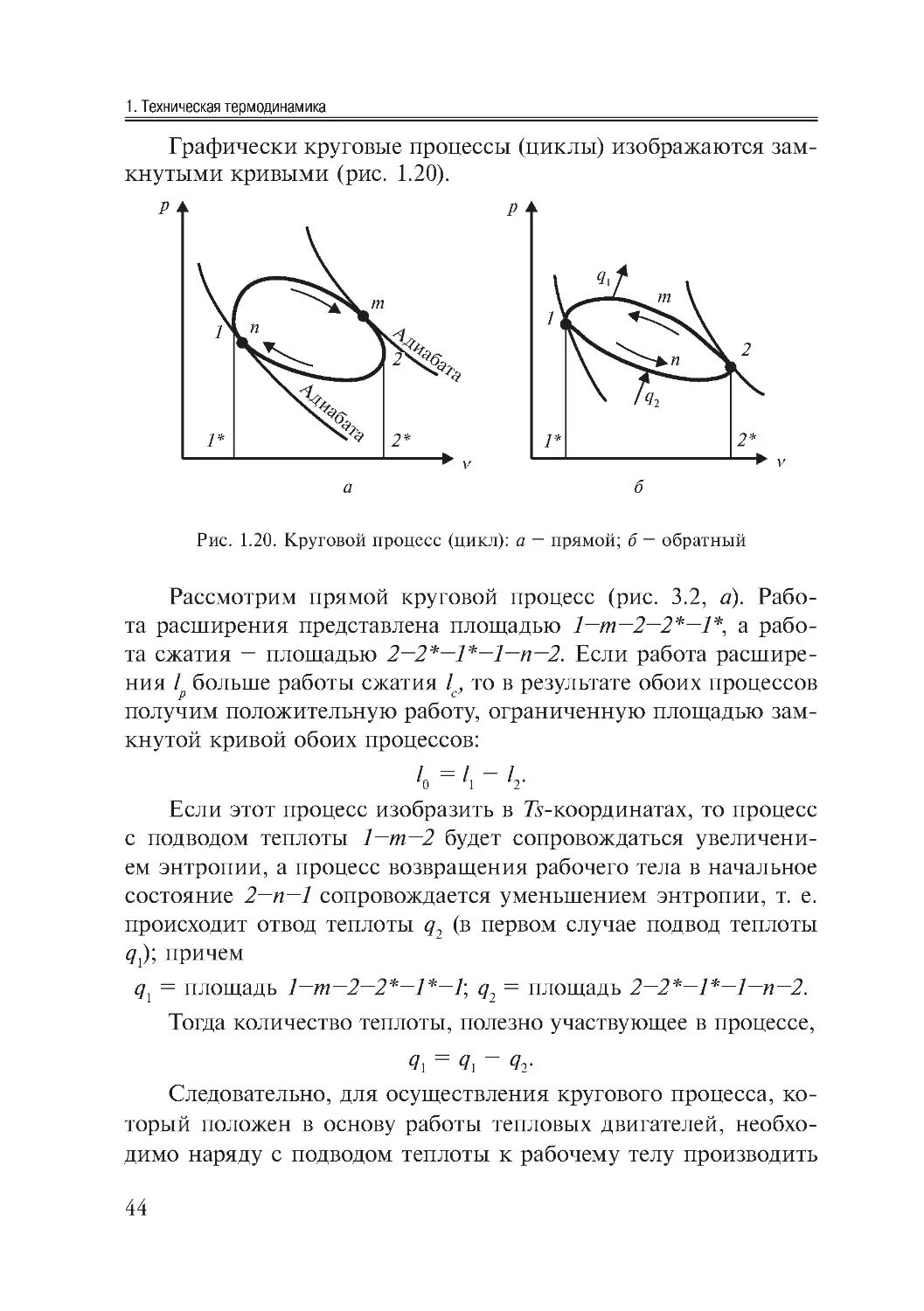

Графически круговые процессы (цик лы) изображаются зам-

кнутыми кривыми (рис. 1.20).

Рис. 1.20 . Круговой процесс (цикл): а – прямой; б – обратный

Рассмотрим прямой круговой процесс (рис. 3.2, а). Рабо-

та расширени я представлена площа дью 1– m –2 –2 * –1*, а рабо-

та сжатия – площадью 2–2 * –1* –1 –n –2 . Если работа расшире-

ния lр больше работы сжатия lс

, то в результате обои х процессов

получим положительную работу, ограниченную площадью зам-

кну той кривой обоих процессов:

l0=l1–l2.

Если этот процесс изобразить в Ts -координатах, то процесс

с подводом теплоты 1– m –2 будет сопровож даться у вели чени-

ем энтропии, а процесс возвращения рабочего тела в нача льное

состояние 2 – n –1 сопровождается у меньшением энтропии, т. е.

происходит отвод теплоты q2 (в первом случае подвод теплоты

q1); причем

q1 = площадь 1–m –2 –2*–1*–1; q2 = площадь 2–2*–1*–1 –n –2 .

Тогда количество теплоты, полезно у частву ющее в процессе,

q1=q1–q2.

Следовательно, для осуществлени я кругового процесса, ко-

торый положен в основу работы тепловых двигателей, необхо-

димо наряду с подводом теплоты к рабочему телу производить

ν

ν

p

p

m

m

А

д

и

а

б

а

т

а

А

д

и

а

б

а

т

а

n

n

1

1

2

q2

q1

2

1*

1*

2*

2*

а

б

45

1.3. Второй закон термодинамики.

и отвод теплоты, т. е. надо иметь как минимум два источника

теплоты – теплоотдатчик и теплоприемник.

В результате осу ществления цикла рабочее тело пол у чает от

теплоотдатчика теплоту q1 и отдает теплоприемнику теплоту q2.

Так как в круговом процессе конечное и нача льное состояни я

рабочего тела совпадают, то изменение вну тренней энергии тела

за цикл равно нулю. Следовательно, количество теплоты q0, рав-

ное разности подведенной теп лоты q1 и отведенной q2, затрачи-

вается на совершение полезной работы в круговом процессе.

Важнейшей тепловой характеристикой цикла является тер-

мический коэффициент полезного действия. Термическим КПД

(ηт) называется отношение полезно использованной теплоты,

т. е. превращенной в полезну ю работу, к теплоте подведенной.

Терми ческий КПД показывает, насколько рациона льно исполь-

зуется подведенная теп лота в тепловой машине.

Рассмотренный прямой цикл, протекающий в направлении

вращения часовой стрелки, применяется дл я ана лиза работы те-

п ловых двигателей.

Если процесс будет и дти в обратном направлении, то ли-

ния процесса сжатия расположится выше линии расширения,

и работа цикла будет отрицательной. Такие циклы называются

обратными (рис. 1.20, б ). На основе обратных циклов работают

холодильные установки, в которых при помощи так называе-

мого теплового насоса осуществляется отвод теплоты от тела с

низкой температурой к тел у с высокой температурой (рис. 1.21).

Если от теплоприемника отводится и отдается теплоотдат-

чику удельное количество теплоты q1 и при этом затрачивается

удельная работа l, то (q1 – q2 ) – затрачиваемая удельная работа

на отвод теплоты q2. Здесь переход теплоты от низкого уровня

температуры к более высокому (T2 → T1) сопровождается ком-

46

1. Техническая термодинамика

пенсирующим процессом затраты работы, превращение которой

в теп лоту осу ществл яется самопроизвольно (l → q).

Рис. 1.21. Термод и на ми ческая схема хо лод и льной маш ин ы

Второй закон устанавливает, что теп лота не может самопро-

извольно переходить от менее нагретого тела к более нагретому

без компенсации процесса затратой работы.

Совершенство холоди льной установки оценивается холодиль-

ным коэффициентом ε, который представл яет собой отношение

количества теплоты q2, отведенного от тела с низкой температу-

рой, к затраченной работе l.

Для идеального цикла

ЦИкЛ кАРНО

Цикл может состоять из самых разнообразных процессов.

Однако из всех возможных теоретических циклов надо выбрать

наиболее выгодный для теплового двигателя. Изу чая теорети-

ческие циклы, можно установить основные принципы, по ко-

торым дол жны работать реа льные тепловые двигатели. Срав-

нивая термический КПД действительной машины с КПД са-

мого выгодного теоретического цикла, мож но оценить степень

совершенства выбранной машины в отношении использования

теплоты.

47

1.3. Второй закон термодинамики.

Исследуя работу паровых машин, французский ученый

С. Карно разработал идеальный круговой процесс и определил

его термический КПД. Цикл Карно состоит из двух изотерм и

двух адиабат (рис. 1.22). На пути 1–2 от теплоотдатчика с по-

стоянной температурой T1 подводится коли чество теп лоты q1, на

пути 3–4 теплота q2 отводится в теплообменник с постоянной

температурой T2.

Рис. 1.22. Прямой цикл Карно: а – в pν

- ко ординатах; б – в Ts-координатах;

1–2

–

из от ерма расширен и я; 2–3

–

адиабата расширения;

3–4

–

изотерма сжатия; 4–1

–

адиабата сжатия

На полу чение полезной работы затрачено количество тепло-

тыq0=q1–q2.

Для определени я терми ческого КПД воспользуемся формулой

С учетом того, что подвод и отвод теп лоты производится по

изотермам, количество подводимой и отводимой теплоты может

быть определено: q1 = T1(s2 – s1) и q2 = T2(s2 – s1). Следовательно,

термический КПД цикла Карно составляет

ν

p

0

0

1

1

q2

q2

T1 = const

dq=0

q0=q1–q2

T2 = const

d

q

=

0

q1

T1

s1

s2

T2

1*

2*

I0

2

2

4

4

T

3

s

3

а

б

q1

48

1. Техническая термодинамика

Анализируя уравнение термического КПД цикла Карно,

приходим к следу ющим выводам.

К

1. ПД цикла Карно зависит только от отношения термо-

динами ческих температур теп лоприемника и теп лоотдат-

чика. Следовательно, для получения максимального зна-

чения КПД необходимо стремиться к повышению тем-

пературы теплоотдатчика и к понижению температуры

теплоприемника.

Термический КПД всегда меньше единицы. Чтобы КПД

2.

был равен единице, необходимо, чтобы Т1 = ∞ или Т2 = 0,

что практически неосуществимо. Температура Т1 огра-

ничена характеристиками применяемых в тепловых дви-

гателях материа лов (стоимость, срок слу жбы и техноло-

гичность обработки) и в настоящее время не превышает

1200 К (в отдельных двигателях при доступном охлажде-

нии металла – 3000 К). Что касается температуры Т2, то

она ограничена доступными практически источниками

ох лаж дения (вода, атмосферный возду х) со среднегодо-

выми температурами порядка 283

...

...300 К .

При равенстве температур теплоприемника и теплоотдат-

3.

чика термический КПД цикла Карно равен нулю.

Так как в уравнении термического КПД цикла Карно нет

4.

вели чин, характеризу ющих свойства рабочего тела, то

можно сделать вывод, что терми ческий КПД не зависит

от природы рабочего тела.

Последний вывод вытекает также из теоремы Карно.

Термический КПД любого обратимого цикла теплового двигателя

не зависит ни от природы рабочего тела, ни от вида цикла, а

зависит исключительно от отношения термодинамических тем-

ператур теплоотдатчика и теплоприемника.

Это значит, что терми ческий КПД любого обратимого цик-

ла теплового двигателя определяется по той же формуле, что и

для цикла Карно.

Реальных тепловых двигателей, работающих по обратимым

цик лам, не су ществует, так как практически невозможно вы-

полнить условия обратимости: отсутствие трения и потерь те-

плоты в окружающую среду, равенство температур рабочего тела

49

1.3. Второй закон термодинамики.

и теп лоотдатчика, рабочего тела и теп лоприемника при отводе

теплоты и другое.

Покажем, что для необратимого цикла Карно

В цикле Карно вся подводимая теплота воспринимается ра-

бочим телом при T1 = T

max

= const, а отводимая теплота отдается

рабочим телом при T2 = T

min

= const. В произвольном же процес-

се при наличии большого количества источников теплоты под-

вод теплоты производится при различных температурах, среди

которых Tmax

–

наибольшая; соответственно Tmin

–

наименьшая

среди температур, при которых осуществляется отвод теплоты.

Разделим произвольный цикл, проведя ряд близко распо-

ложенных адиабат, на бесконечно большое коли чество ма лых

(элементарных) циклов К арно (a–b–c –d ) (рис. 1.23). На рису нке

dq1 – элементарное количество подведенной теп лоты в изотер-

ми ческом процессе, а dq2 – элементарное коли чество отведен-

ной теплоты в изотерми ческом процессе.

Рис. 1.23

Тогда КПД произвольного цикла есть среднее значение тер-

мических КПД отдельных элементарных циклов Карно:

ν

0

dq1

dq2

p

a

b

d

c

50

1. Техническая термодинамика

Для средних температур подвода и отвода теплоты можно

записать:

следовательно,

С у четом неравенств T2ср > Tmin

, T1ср < Tmax

можно записать:

Таким образом, прямой обратимый цикл Карно является

эталоном, с которым можно сравнивать экономичность реаль-

но существующих двигателей (тепловых машин). Чем больше

термический КПД реального (необратимого) цикла какой-либо

тепловой машины прибли жается к терми ческому КПД обрати-

мого цик ла, осуществл яемого в тех же температурных границах,

тем более эта машина термодинамически совершенна.

В обратном цикле К арно (рис. 1.24) все процессы изменения

состояни я рабочего тела протекают в направлении, обратном

прямому циклу Карно.

Рис. 1.24 . Обратный цикл Карно: а – в pν

- ко ординатах; б – в Ts-координатах;

1–2

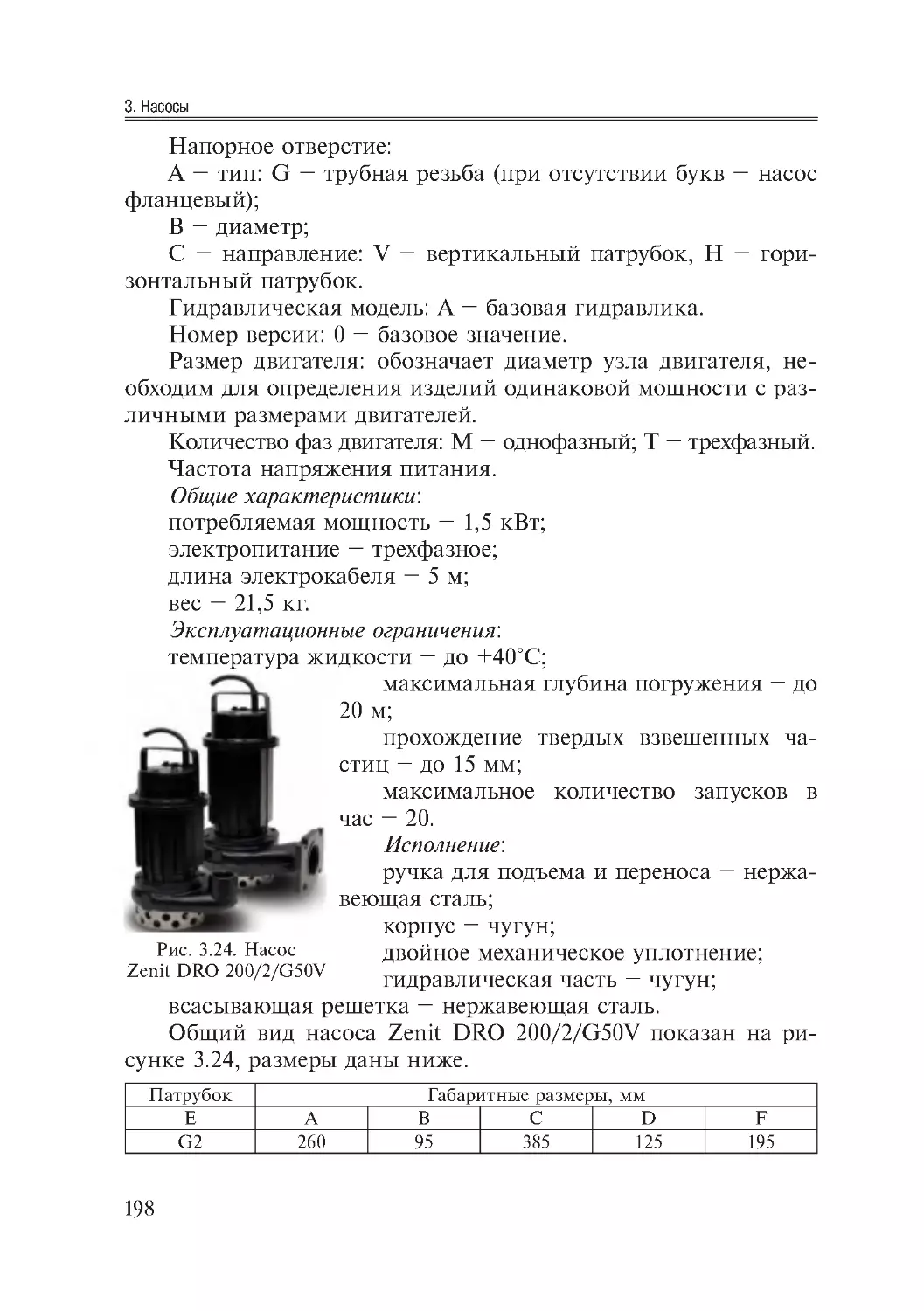

–